- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Stručná história karbidu kremíka a aplikácie povlakov karbidu kremíka

2024-06-03

1. Vývoj SiC

V roku 1893 Edward Goodrich Acheson, objaviteľ SiC, navrhol odporovú pec využívajúcu uhlíkové materiály – známe ako pec Acheson – na začatie priemyselnej výroby karbidu kremíka elektrickým ohrevom zmesi kremeňa a uhlíka. Následne si na tento vynález podal patent.

Od začiatku do polovice 20. storočia sa karbid kremíka vďaka svojej výnimočnej tvrdosti a odolnosti proti opotrebeniu používal predovšetkým ako brusivo v brúsnych a rezných nástrojoch.

V priebehu 50. a 60. rokov 20. storočia s príchodom tzvtechnológia chemického nanášania pár (CVD)., vedci ako Rustum Roy z Bell Labs v Spojených štátoch propagovali výskum technológie CVD SiC. Vyvinuli procesy nanášania pár SiC a vykonali predbežné prieskumy jeho vlastností a aplikácií, čím dosiahli prvé nanášanieSiC povlaky na grafitových povrchoch. Táto práca položila zásadný základ pre CVD prípravu SiC povlakových materiálov.

V roku 1963 výskumníci z Bell Labs Howard Wachtel a Joseph Wells založili CVD Incorporated so zameraním na vývoj technológií chemického nanášania pár pre SiC a iné keramické náterové materiály. V roku 1974 dosiahli prvú priemyselnú výrobugrafitové výrobky potiahnuté karbidom kremíka. Tento míľnik znamenal významný pokrok v technológii povlakov z karbidu kremíka na grafitových povrchoch, čím sa pripravila pôda pre ich široké uplatnenie v oblastiach, ako sú polovodiče, optika a letecký priemysel.

V sedemdesiatych rokoch minulého storočia výskumníci z Union Carbide Corporation (teraz stopercentne vlastnená dcérska spoločnosť Dow Chemical) prvýkrát použiligrafitové základy potiahnuté karbidom kremíkapri epitaxnom raste polovodičových materiálov, ako je nitrid gália (GaN). Táto technológia bola rozhodujúca pre výrobu s vysokým výkonomLED diódy založené na GaN(svetelné diódy) a lasery, čím sa položili základy pre následnétechnológia epitaxie karbidu kremíkaa stať sa významným míľnikom v aplikácii materiálov z karbidu kremíka v oblasti polovodičov.

Od 80. rokov do začiatku 21. storočia pokroky vo výrobných technológiách rozšírili priemyselné a komerčné aplikácie povlakov z karbidu kremíka od letectva po automobilový priemysel, výkonovú elektroniku, polovodičové zariadenia a rôzne priemyselné komponenty ako antikorózne povlaky.

Od začiatku 21. storočia až po súčasnosť rozvoj žiarového nástreku, PVD a nanotechnológie priniesol nové metódy prípravy náterov. Výskumníci začali skúmať a vyvíjať povlaky z karbidu kremíka v nanoúrovni, aby ešte viac zlepšili vlastnosti materiálu.

Stručne povedané, technológia prípravy preCVD povlaky z karbidu kremíkaza posledných niekoľko desaťročí prešla od laboratórneho výskumu k priemyselným aplikáciám, pričom dosahuje neustály pokrok a prelomy.

2. Kryštálová štruktúra SiC a oblasti použitia

Karbid kremíka má viac ako 200 polytypov, primárne kategorizovaných do troch hlavných skupín na základe usporiadania atómov uhlíka a kremíka: kubický (3C), šesťuholníkový (H) a romboedrický ®. Bežné príklady zahŕňajú 2H-SiC, 3C-SiC, 4H-SiC, 6H-SiC a 15R-SiC. Možno ich rozdeliť do dvoch hlavných typov:

Obrázok 1: Kryštalická štruktúra karbidu kremíka

α-SiC:Toto je štruktúra stabilná pri vysokej teplote a pôvodný typ štruktúry, ktorý sa nachádza v prírode.

β-SiC:Ide o nízkoteplotne stabilnú štruktúru, ktorá môže byť vytvorená reakciou kremíka a uhlíka pri teplote okolo 1450 °C. β-SiC sa môže transformovať na α-SiC pri teplotách medzi 2100-2400 °C.

Rôzne polytypy SiC majú rôzne využitie. Napríklad 4H-SiC v α-SiC je vhodný na výrobu zariadení s vysokým výkonom, zatiaľ čo 6H-SiC je najstabilnejší typ a používa sa v optoelektronických zariadeniach. β-SiC, okrem toho, že sa používa v RF zariadeniach, je tiež dôležitý ako tenký film a poťahový materiál vo vysokoteplotnom, vysoko opotrebovanom a vysoko korozívnom prostredí, pričom poskytuje ochranné funkcie. β-SiC má oproti α-SiC niekoľko výhod:

(1)Jeho tepelná vodivosť sa pohybuje medzi 120-200 W/m·K, čo je výrazne viac ako α-SiC 100-140 W/m·K.

(2) β-SiC vykazuje vyššiu tvrdosť a odolnosť proti opotrebovaniu.

(3) Pokiaľ ide o odolnosť proti korózii, zatiaľ čo α-SiC funguje dobre v neoxidačnom a mierne kyslom prostredí, β-SiC zostáva stabilný v agresívnejších oxidačných a silne alkalických podmienkach, čo demonštruje svoju vynikajúcu odolnosť proti korózii v širšom rozsahu chemických prostredí. .

Koeficient tepelnej rozťažnosti β-SiC sa navyše tesne zhoduje s koeficientom tepelnej rozťažnosti grafitu, čo z neho robí preferovaný materiál pre povrchové nátery na grafitových základoch v zariadeniach na epitaxiu plátkov vďaka týmto kombinovaným vlastnostiam.

3. SiC povlaky a spôsoby prípravy

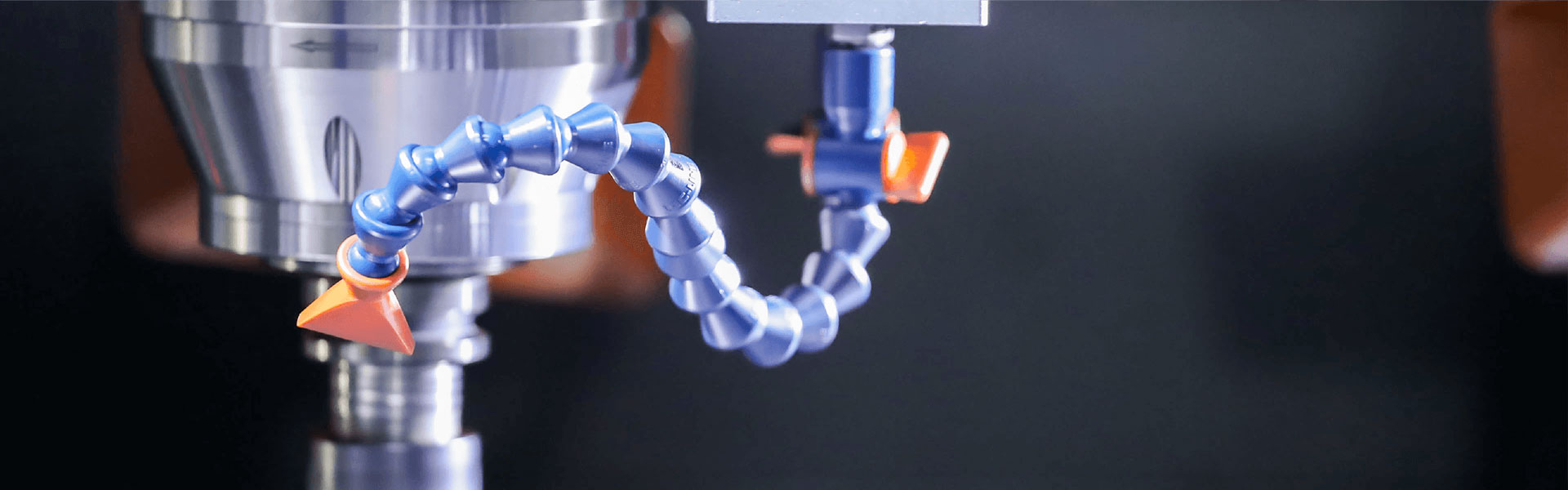

(1) SiC povlaky

Povlaky SiC sú tenké filmy vytvorené z β-SiC, ktoré sa nanášajú na povrchy substrátov rôznymi procesmi nanášania alebo nanášania. Tieto povlaky sa zvyčajne používajú na zvýšenie tvrdosti, odolnosti proti opotrebovaniu, odolnosti proti korózii, odolnosti voči oxidácii a odolnosti voči vysokým teplotám. Povlaky z karbidu kremíka majú široké uplatnenie na rôznych substrátoch, ako je keramika, kovy, sklo a plasty, a sú široko používané v leteckom priemysle, automobilovej výrobe, elektronike a iných oblastiach.

Obrázok 2: Prierez mikroštruktúrou SiC povlaku na grafitovom povrchu

(2) Spôsoby prípravy

Medzi hlavné metódy prípravy povlakov SiC patrí chemické nanášanie z plynnej fázy (CVD), fyzikálne nanášanie z plynnej fázy (PVD), striekacie techniky, elektrochemické nanášanie a spekanie povlakov v suspenzii.

Chemická depozícia z pár (CVD):

CVD je jednou z najčastejšie používaných metód na prípravu povlakov z karbidu kremíka. Počas procesu CVD sa prekurzorové plyny obsahujúce kremík a uhlík zavádzajú do reakčnej komory, kde sa pri vysokých teplotách rozkladajú a vytvárajú atómy kremíka a uhlíka. Tieto atómy sa adsorbujú na povrch substrátu a reagujú za vzniku povlaku karbidu kremíka. Riadením kľúčových parametrov procesu, ako je prietok plynu, teplota nanášania, tlak nanášania a čas, možno hrúbku, stechiometriu, veľkosť zŕn, kryštálovú štruktúru a orientáciu povlaku presne prispôsobiť tak, aby spĺňali špecifické požiadavky aplikácie. Ďalšou výhodou tejto metódy je jej vhodnosť na natieranie veľkých a tvarovo zložitých podkladov s dobrou priľnavosťou a schopnosťou plnenia. Prekurzory a vedľajšie produkty používané v procese CVD sú však často horľavé a korozívne, čím je výroba nebezpečná. Okrem toho je miera využitia surovín relatívne nízka a náklady na prípravu sú vysoké.

Fyzikálne nanášanie pár (PVD):

PVD zahŕňa použitie fyzikálnych metód, ako je tepelné odparovanie alebo magnetrónové naprašovanie vo vysokom vákuu, aby sa odparili materiály z karbidu kremíka s vysokou čistotou a skondenzovali sa na povrchu substrátu, čím sa vytvoril tenký film. Táto metóda umožňuje presnú kontrolu nad hrúbkou a zložením povlaku a vytvára husté povlaky z karbidu kremíka vhodné pre vysoko presné aplikácie, ako sú povlaky rezných nástrojov, keramické povlaky, optické povlaky a povlaky tepelnej bariéry. Dosiahnutie rovnomerného pokrytia na komponentoch zložitého tvaru, najmä vo výklenkoch alebo tieňovaných oblastiach, je však náročné. Okrem toho adhézia medzi povlakom a substrátom môže byť nedostatočná. PVD zariadenie je nákladné kvôli potrebe drahých vysoko vákuových systémov a presných riadiacich zariadení. Okrem toho je rýchlosť nanášania pomalá, čo má za následok nízku efektivitu výroby, takže nie je vhodné pre priemyselnú výrobu vo veľkom meradle.

Technika striekania:

To zahŕňa striekanie tekutých materiálov na povrch substrátu a ich vytvrdzovanie pri špecifických teplotách, aby sa vytvoril povlak. Metóda je jednoduchá a nákladovo efektívna, ale výsledné povlaky zvyčajne vykazujú slabú priľnavosť k substrátu, horšiu rovnomernosť, tenšie povlaky a nižšiu odolnosť voči oxidácii, čo si často vyžaduje dodatočné metódy na zvýšenie výkonu.

Elektrochemická depozícia:

Táto technika využíva elektrochemické reakcie na nanášanie karbidu kremíka z roztoku na povrch substrátu. Riadením elektródového potenciálu a zloženia roztoku prekurzora možno dosiahnuť rovnomerný rast povlaku. Povlaky z karbidu kremíka pripravené touto metódou sú použiteľné v špecifických oblastiach, ako sú chemické/biologické senzory, fotovoltaické zariadenia, elektródové materiály pre lítium-iónové batérie a povlaky odolné voči korózii.

Nanášanie v kaši a spekanie:

Tento spôsob zahŕňa zmiešanie náterového materiálu so spojivami, aby sa vytvorila kaša, ktorá sa rovnomerne nanesie na povrch substrátu. Po vysušení sa potiahnutý obrobok speká pri vysokých teplotách v inertnej atmosfére, aby sa vytvoril požadovaný povlak. Medzi jeho výhody patrí jednoduchá a ľahká obsluha a regulovateľná hrúbka náteru, ale pevnosť spojenia medzi náterom a podkladom je často slabšia. Povlaky majú tiež zlú odolnosť proti tepelným šokom, nižšiu rovnomernosť a nekonzistentné procesy, čo ich robí nevhodnými pre hromadnú výrobu.

Vo všeobecnosti si výber vhodnej metódy prípravy povlaku z karbidu kremíka vyžaduje komplexné zváženie požiadaviek na výkon, charakteristiky substrátu a náklady na základe aplikačného scenára.

4. Grafitové susceptory potiahnuté SiC

Rozhodujúce sú grafitové susceptory potiahnuté SiCProcesy organického chemického pokovovania z plynnej fázy (MOCVD)., technika široko používaná na prípravu tenkých vrstiev a povlakov v oblasti polovodičov, optoelektroniky a iných materiálových vied.

Obrázok 3

5. Funkcie grafitových substrátov potiahnutých SiC v zariadeniach MOCVD

Grafitové substráty potiahnuté SiC sú kľúčové v procesoch kovovej organickej chemickej depozície z plynnej fázy (MOCVD), čo je technika široko používaná na prípravu tenkých vrstiev a povlakov v oblasti polovodičov, optoelektroniky a iných materiálových vied.

Obrázok 4: Zariadenie Semicorex CVD

Podporný nosič:V MOCVD môžu polovodičové materiály rásť vrstvu po vrstve na povrchu substrátu doštičky a vytvárať tenké filmy so špecifickými vlastnosťami a štruktúrami.Grafitový nosič potiahnutý SiCpôsobí ako podporný nosič a poskytuje robustnú a stabilnú platformu preepitaxiapolovodičových tenkých vrstiev. Vynikajúca tepelná stabilita a chemická inertnosť SiC povlaku udržiava stabilitu substrátu vo vysokoteplotnom prostredí, znižuje reakcie s korozívnymi plynmi a zaisťuje vysokú čistotu a konzistentné vlastnosti a štruktúry pestovaných polovodičových filmov. Príklady zahŕňajú grafitové substráty potiahnuté SiC pre epitaxný rast GaN v zariadení MOCVD, grafitové substráty potiahnuté SiC pre epitaxiálny rast monokryštálového kremíka (ploché substráty, okrúhle substráty, trojrozmerné substráty) a grafitové substráty potiahnuté SiC preSiC epitaxný rast.

Tepelná stabilita a odolnosť proti oxidácii:Proces MOCVD môže zahŕňať vysokoteplotné reakcie a oxidačné plyny. Povlak SiC poskytuje grafitovému substrátu dodatočnú tepelnú stabilitu a ochranu proti oxidácii, čím zabraňuje zlyhaniu alebo oxidácii v prostredí s vysokou teplotou. To je rozhodujúce pre kontrolu a udržiavanie konzistencie rastu tenkého filmu.

Rozhranie materiálu a kontrola vlastností povrchu:Povlak SiC môže ovplyvňovať interakcie medzi filmom a substrátom, ovplyvňujúc režimy rastu, prispôsobenie mriežky a kvalitu rozhrania. Úpravou vlastností povlaku SiC možno dosiahnuť presnejší rast materiálu a kontrolu rozhrania, čím sa zlepší výkonepitaxné filmy.

Zníženie kontaminácie nečistotami:Vysoká čistota povlakov SiC môže minimalizovať kontamináciu nečistotami z grafitových substrátov, čím sa zabezpečí, žepestované epitaxné filmymajú požadovanú vysokú čistotu. To je nevyhnutné pre výkon a spoľahlivosť polovodičových zariadení.

Obrázok 5: SemicorexGrafitový receptor potiahnutý SiCako nosič plátkov v epitaxii

v súhrneGrafitové substráty potiahnuté SiCposkytujú lepšiu základnú podporu, tepelnú stabilitu a kontrolu rozhrania v procesoch MOCVD, čím podporujú rast a prípravu vysokej kvalityepitaxné filmy.

6. Záver a výhľad

V súčasnosti sa výskumné inštitúcie v Číne venujú zlepšovaniu výrobných procesovgrafitové susceptory potiahnuté karbidom kremíka, zvýšenie čistoty a jednotnosti povlaku a zvýšenie kvality a životnosti povlakov SiC pri súčasnom znížení výrobných nákladov. Súčasne skúmajú spôsoby, ako dosiahnuť inteligentné výrobné procesy pre grafitové substráty potiahnuté karbidom kremíka, aby sa zlepšila efektivita výroby a kvalita produktov. Priemysel zvyšuje investície do industrializáciegrafitové substráty potiahnuté karbidom kremíka, zvýšenie rozsahu výroby a kvality produktov, aby vyhovovali požiadavkám trhu. V poslednej dobe výskumné inštitúcie a priemyselné odvetvia aktívne skúmajú nové technológie povrchovej úpravy, ako je napríklad aplikáciaTaC povlaky na grafitových susceptorochna zlepšenie tepelnej vodivosti a odolnosti proti korózii.**

Semicorex ponúka vysokokvalitné komponenty pre materiály potiahnuté CVD SiC. Ak máte akékoľvek otázky alebo potrebujete ďalšie podrobnosti, neváhajte nás kontaktovať.

Kontaktné telefónne číslo +86-13567891907

E-mail: sales@semicorex.com