- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Materiál jadra pre rast SiC: Povlak z karbidu tantalu

2024-06-24

Bežne používaná metóda na prípravu monokryštálov karbidu kremíka je metóda PVT (Physical Vapor Transport), kde princíp spočíva v umiestnení surovín do vysokoteplotnej zóny, pričom zárodočný kryštál je v oblasti s relatívne nízkou teplotou. Suroviny sa pri vyššej teplote rozkladajú, pričom vznikajú plynné látky priamo bez prechodu cez kvapalnú fázu. Tieto plynné látky, poháňané axiálnym teplotným gradientom, sú transportované do zárodočného kryštálu, kde dochádza k nukleácii a rastu, čo vedie ku kryštalizácii monokryštálov karbidu kremíka. V súčasnosti túto metódu používajú zahraničné spoločnosti ako Cree, II-VI, SiCrystal, Dow a domáce spoločnosti ako Tianyue Advanced, Tianke Heida a Century Jingxin.

Karbid kremíka má viac ako 200 typov kryštálov a na vytvorenie požadovaného typu monokryštálov je potrebná presná kontrola (hlavne typ kryštálu 4H). Podľa zverejnenia IPO spoločnosti Tianyue Advanced boli miery výťažku kryštálových tyčí 41 %, 38,57 %, 50,73 % a 49,90 % od roku 2018 do 1. polovice roku 2021, zatiaľ čo výnosy substrátu boli 72,61 %, 75,15 %, 70,44 % a 7,5 %. celkový výnos je v súčasnosti iba 37,7 %. Ak použijeme ako príklad hlavnú metódu PVT, nízka výťažnosť je spôsobená najmä nasledujúcimi ťažkosťami pri príprave substrátu SiC:

Zložitá kontrola teplotného poľa: SiC kryštálové tyče sa musia vyrábať pri 2500 °C, zatiaľ čo kremíkové kryštály vyžadujú iba 1500 °C, čo si vyžaduje špeciálne monokryštálové pece. Presná kontrola teploty počas výroby predstavuje značné výzvy.

Pomalá rýchlosť výroby: Tradičný kremíkový materiál rastie rýchlosťou 300 milimetrov za hodinu, zatiaľ čo monokryštály karbidu kremíka môžu rásť iba rýchlosťou 400 mikrometrov za hodinu, takmer 800-krát pomalšie.

Požiadavka na parametre vysokej kvality, ťažkosti s riadením výťažnosti čiernej skrinky v reálnom čase: Medzi základné parametre doštičiek SiC patrí hustota mikrotrubíc, hustota dislokácií, merný odpor, zakrivenie, drsnosť povrchu atď. pomer k uhlíku, gradient teploty rastu, rýchlosť rastu kryštálov, tlak prúdenia vzduchu atď. sú nevyhnutné na zabránenie polykryštalickej kontaminácii, ktorá vedie k nekvalifikovaným kryštálom. Pozorovanie rastu kryštálov v čiernej skrinke grafitového téglika v reálnom čase nie je možné, čo si vyžaduje presnú kontrolu tepelného poľa, prispôsobenie materiálu a nahromadené skúsenosti.

Ťažkosti s expanziou priemeru kryštálov: Pri metóde transportu v plynnej fáze predstavuje expanzná technológia pre rast kryštálov SiC významné výzvy, pričom ťažkosti s rastom sa geometricky zvyšujú so zvyšujúcou sa veľkosťou kryštálov.

Vo všeobecnosti nízka miera výťažnosti: Nízka miera výťažnosti pozostáva z dvoch článkov - (1) Výťažnosť kryštálových tyčí = výstup kryštálových tyčí polovodičovej kvality / (výstup kryštálových tyčí polovodičovej kvality + výstup kryštálových tyčí nepolovodičovej kvality) × 100 %; (2) Výťažnosť substrátu = kvalifikovaný výstup substrátu / (kvalifikovaný výstup substrátu + nekvalifikovaný výstup substrátu) × 100 %.

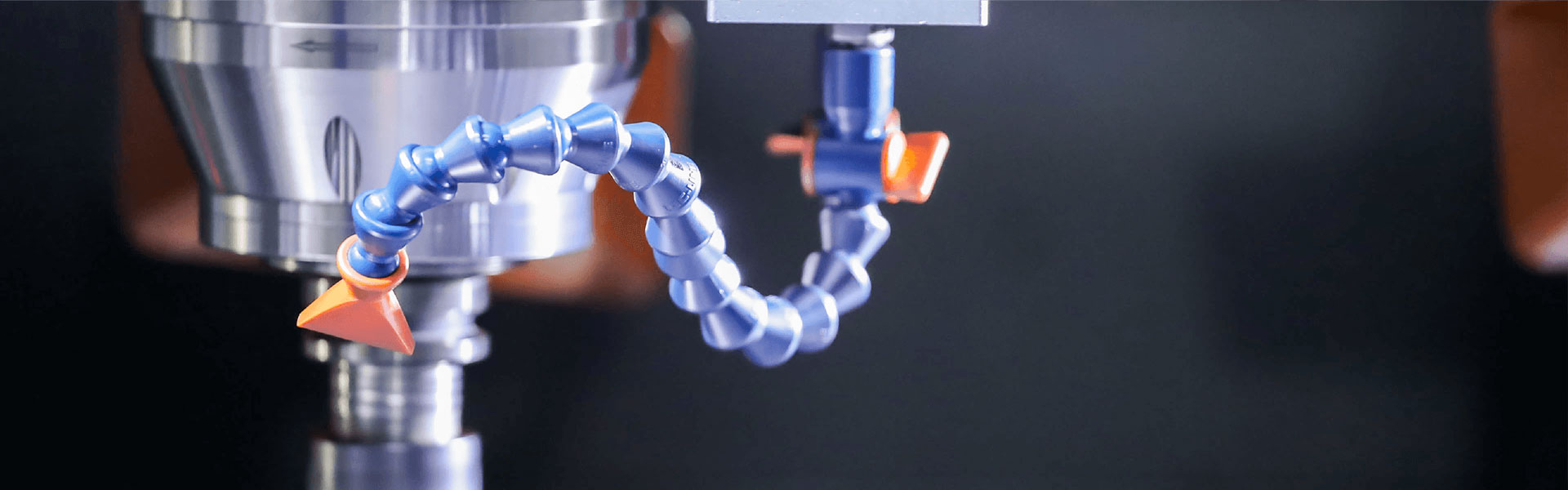

Na prípravu vysokokvalitných substrátov z karbidu kremíka s vysokou výťažnosťou je nevyhnutný dobrý materiál tepelného poľa pre presnú reguláciu teploty. Súčasné súpravy téglikov s tepelným poľom pozostávajú hlavne z vysoko čistých grafitových konštrukčných komponentov, ktoré sa používajú na ohrev, tavenie uhlíkového prášku a kremíkového prášku a izoláciu. Grafitové materiály majú vynikajúcu špecifickú pevnosť a špecifický modul, dobrú odolnosť voči tepelným šokom a korózii atď. Majú však nevýhody, ako je oxidácia v prostredí s vysokou teplotou kyslíka, slabá odolnosť voči čpavku a poškriabaniu, vďaka čomu nie sú schopné splniť čoraz prísnejšie požiadavky. požiadavky na grafitové materiály pri raste monokryštálov karbidu kremíka a výrobe epitaxných plátkov. Preto majú vysokoteplotné nátery radiKarbid tantaluzískavajú na popularite.

1. CharakteristikaPovlak z karbidu tantalu

Keramika z karbidu tantalu (TaC) má vysoký bod topenia 3880°C, vysokú tvrdosť (tvrdosť podľa Mohsa 9-10), výraznú tepelnú vodivosť (22W·m-1·K−1), vysokú pevnosť v ohybe (340-400MPa ) a nízky koeficient tepelnej rozťažnosti (6,6×10-6K-1). Vykazuje vynikajúcu tepelnú a chemickú stabilitu a vynikajúce fyzikálne vlastnosti, s dobrou chemickou a mechanickou kompatibilitou s grafitom,C/C kompozitné materiály, atď. Preto sú povlaky TaC široko používané v leteckej tepelnej ochrane, raste monokryštálov, energetickej elektronike, lekárskych zariadeniach a iných oblastiach.

TaC povlak na grafitemá lepšiu chemickú odolnosť proti korózii ako holý grafit respGrafit potiahnutý SiCa môže byť stabilne používaný pri vysokých teplotách až do 2600 °C bez toho, aby reagoval s mnohými kovovými prvkami. Považuje sa za najlepší povlak na rast polovodičových monokryštálov tretej generácie a leptanie doštičiek, čím sa výrazne zlepšuje kontrola teploty a nečistôt v procese, čo vedie k výrobe vysokokvalitných doštičiek z karbidu kremíka a súvisiacichepitaxné doštičky. Je vhodný najmä pre MOCVD zariadenia rast GaN respAlN monokryštálya PVT zariadení rast monokryštálov SiC, čo vedie k výrazne zvýšenej kvalite kryštálov.

2. VýhodyPovlak z karbidu tantalu

Zariadenia PoužitiePovlaky z karbidu tantalu (TaC).dokáže vyriešiť problémy s defektmi okrajov kryštálov, zlepšiť kvalitu rastu kryštálov a je jednou zo základných technológií pre „rýchly rast, hustý rast, veľký rast“. Priemyselný výskum tiež ukázal, že grafitové tégliky potiahnuté TaC môžu dosiahnuť rovnomernejšie zahrievanie, čo poskytuje vynikajúcu kontrolu procesu rastu monokryštálov SiC, čím sa výrazne znižuje pravdepodobnosť, že okraje kryštálov SiC tvoria polykryštály. okrem tohoTaC-potiahnuté grafitové téglikyponúkajú dve hlavné výhody:

(1) Redukcia defektov SiC Pri kontrole defektov monokryštálov SiC sú zvyčajne tri dôležité spôsoby, t. j. optimalizácia rastových parametrov a použitie vysokokvalitných zdrojových materiálov (ako napr.práškové zdroje SiC) a nahradenie grafitových téglikovTaC-potiahnuté grafitové téglikyna dosiahnutie dobrej kryštálovej kvality.

Schematický diagram bežného grafitového téglika (a) a téglika potiahnutého TaC (b)

Podľa výskumu Východoeurópskej univerzity v Kórei je primárnou nečistotou pri raste kryštálov SiC dusík.TaC-potiahnuté grafitové téglikymôže účinne obmedziť inkorporáciu dusíka do kryštálov SiC, čím sa zníži tvorba defektov, ako sú mikrotrubičky, čím sa zlepší kvalita kryštálov. Štúdie ukázali, že za rovnakých podmienok sa koncentrácia nosiča vSiC doštičkypestované v bežných grafitových téglikoch aTégliky potiahnuté TaCje približne 4,5 x 1017/cm a 7,6 x 1015/cm.

Porovnanie defektov v raste monokryštálov SiC medzi bežným grafitovým téglikom (a) a téglikom potiahnutým TaC (b)

(2) Predĺženie životnosti grafitových téglikov V súčasnosti zostávajú náklady na kryštály SiC vysoké, pričom grafitový spotrebný materiál predstavuje približne 30 % nákladov. Kľúčom k zníženiu nákladov na grafitový spotrebný materiál je predĺženie jeho životnosti. Podľa údajov britského výskumného tímu môžu povlaky z karbidu tantalu predĺžiť životnosť grafitových komponentov o 30 – 50 %. Použitím grafitu potiahnutého TaC možno náklady na kryštály SiC znížiť o 9 % až 15 % výmenouGrafit potiahnutý TaCsám.

3. Proces povlakovania karbidu tantalu

PrípravaTaC povlakymožno rozdeliť do troch kategórií: metóda v pevnej fáze, metóda v kvapalnej fáze a metóda v plynnej fáze. Metóda v pevnej fáze zahŕňa hlavne redukčnú metódu a zloženú metódu; metóda v kvapalnej fáze zahŕňa metódu roztavenej soli, metódu sol-gél, metódu spekania v suspenzii, metódu plazmového striekania; metóda v plynnej fáze zahŕňa metódu chemickej depozície z pár (CVD), chemickú infiltráciu z pár (CVI) a metódy fyzikálnej depozície z pár (PVD) atď. Každá metóda má svoje výhody a nevýhody, pričom CVD je najvyspelejšia a najrozšírenejšia metóda pre príprava povlakov TaC. S neustálym zdokonaľovaním procesov boli vyvinuté nové techniky, ako je chemické nanášanie pár horúcim drôtom a chemické nanášanie pár pomocou iónového lúča.

Materiály na báze uhlíka modifikované povlakom TaC zahŕňajú najmä grafit, uhlíkové vlákna a kompozitné materiály uhlík/uhlík. Spôsoby prípravyTaC povlaky na grafitezahŕňajú plazmové striekanie, CVD, spekanie v suspenzii atď.

Výhody CVD metódy: PrípravaTaC povlakyprostredníctvom CVD je založený nahalogenidy tantalu (TaX5) ako zdroj tantalu a uhľovodíky (CnHm) ako zdroj uhlíka. Za špecifických podmienok sa tieto materiály rozkladajú na Ta a C, ktoré reagujú na formuTaC povlaky. CVD sa môže uskutočňovať pri nižších teplotách, čím sa zabráni defektom a zníženým mechanickým vlastnostiam, ktoré môžu vzniknúť počas prípravy alebo úpravy povlaku pri vysokej teplote. Zloženie a štruktúra povlakov môže byť kontrolovaná pomocou CVD, čo ponúka vysokú čistotu, vysokú hustotu a jednotnú hrúbku. Ešte dôležitejšie je, že CVD poskytuje vyspelú a široko prijatú metódu na prípravu vysokokvalitných povlakov TaCľahko ovládateľné zloženie a štruktúra.

Medzi hlavné faktory, ktoré tento proces ovplyvňujú, patria:

(1) Prietok plynu (zdroj tantalu, uhľovodíkový plyn ako zdroj uhlíka, nosný plyn, riediaci plyn Ar2, redukčný plyn H2):Zmeny prietokov plynu významne ovplyvňujú teplotu, tlak a pole prietoku plynu v reakčnej komore, čo vedie k zmenám v zložení povlaku, štruktúre a vlastnostiach. Zvýšenie prietoku Ar spomalí rýchlosť rastu povlaku a zníži veľkosť zŕn, zatiaľ čo pomer molárnej hmotnosti TaCl5, H2 a C3H6 ovplyvňuje zloženie povlaku. Molárny pomer H2 k TaCl5 je najvhodnejší pri (15-20):1 a molárny pomer TaCl5 k C3H6 je ideálne blízky 3:1. Nadmerné množstvo TaCl5 alebo C3H6 môže viesť k tvorbe Ta2C alebo voľného uhlíka, čo ovplyvňuje kvalitu plátku.

(2) Teplota nanášania:Vyššie teploty nanášania vedú k rýchlejšej rýchlosti nanášania, väčšej veľkosti zŕn a drsnejším povlakom. Okrem toho sa líšia teploty a rýchlosti rozkladu uhľovodíkov na C a TaCl5 na Ta, čo vedie k ľahšej tvorbe Ta2C. Teplota má významný vplyv na uhlíkový materiál modifikovaný povlakom TaC, pričom vyššie teploty zvyšujú rýchlosť nanášania, veľkosť zŕn, meniace sa z guľového tvaru na mnohostenný. Okrem toho vyššie teploty urýchľujú rozklad TaCl5, znižujú voľný uhlík, zvyšujú vnútorné napätie v náteroch a môžu viesť k praskaniu. Nižšie teploty nanášania však môžu znížiť účinnosť nanášania povlaku, predĺžiť čas nanášania a zvýšiť náklady na suroviny.

(3) Depozičný tlak:Depozičný tlak úzko súvisí s voľnou povrchovou energiou materiálov a ovplyvňuje čas zotrvania plynov v reakčnej komore, čím ovplyvňuje rýchlosť nukleácie a veľkosť zŕn povlakov. So zvyšujúcim sa depozičným tlakom sa predlžuje čas zdržania plynu, čo umožňuje reaktantom viac času na nukleačné reakcie, zvyšuje reakčnú rýchlosť, zväčšuje zrná a zahusťuje povlaky. Naopak, zníženie depozičného tlaku znižuje čas zdržania plynu, spomaľuje reakčné rýchlosti, znižuje veľkosť zŕn, stenčuje povlaky, ale depozičný tlak má minimálny vplyv na kryštálovú štruktúru a zloženie povlakov.

4. Trendy vo vývoji povlakov karbidu tantalu

Koeficient tepelnej rozťažnosti TaC (6,6×10-6K-1) sa mierne líši od koeficientu materiálov na báze uhlíka, ako je grafit, uhlíkové vlákna, kompozitné materiály C/C, čo spôsobuje, že jednofázové povlaky TaC ľahko praskajú alebo sa delaminujú. Na ďalšie zlepšenie odolnosti proti oxidácii, mechanickej stability pri vysokých teplotách a odolnosti proti chemickej korózii povlakov TaC výskumníci vykonali štúdie okompozitné nátery, nátery spevňujúce tuhé roztoky, gradientné náteryatď.

Kompozitné nátery utesňujú trhliny v jednotlivých náteroch zavedením ďalších náterov do povrchových alebo vnútorných vrstiev TaC, čím sa vytvárajú kompozitné náterové systémy. Systémy na spevňovanie tuhých roztokov, ako sú HfC, ZrC atď., majú rovnakú plošne centrovanú kubickú štruktúru ako TaC, čo umožňuje nekonečnú vzájomnú rozpustnosť medzi dvoma karbidmi na vytvorenie štruktúry tuhého roztoku. Hf(Ta)C povlaky sú bez trhlín a vykazujú dobrú priľnavosť s C/C kompozitnými materiálmi. Tieto povlaky ponúkajú vynikajúcu odolnosť proti horeniu. Gradientové povlaky označujú povlaky s kontinuálnym gradientovým rozložením zložiek povlaku pozdĺž ich hrúbky. Táto štruktúra môže znížiť vnútorné napätie, zlepšiť problémy s prispôsobením koeficientu tepelnej rozťažnosti a zabrániť tvorbe trhlín.

5. Produkty zariadení na poťahovanie karbidu tantalu

Podľa štatistík a predpovedí QYR (Hengzhou Bozhi) celosvetový predajPovlaky z karbidu tantaludosiahol v roku 2021 1,5986 milióna USD (okrem produktov spoločnosti Cree, ktoré sú vyrobené z karbidu tantalu), čo naznačuje, že toto odvetvie je stále v počiatočných fázach vývoja.

(1) Expanzné krúžky a tégliky potrebné na rast kryštálov:Vypočítané na základe 200 pecí na rast kryštálov na podnik, podiel na trhuTaC povlakzariadenie požadované 30 spoločnosťami zaoberajúcimi sa rastom kryštálov je približne 4,7 miliardy RMB.

(2) TaC podnosy:Každá tácka pojme 3 oblátky s životnosťou 1 mesiac na tácku. Každých 100 oblátok spotrebuje jeden podnos. 3 milióny doštičiek vyžadujú 30 000TaC podnosy, pričom každá tácka má približne 20 000 kusov, čo predstavuje približne 6 miliárd ročne.

(3) Iné scenáre dekarbonizácie.Približne 1 miliarda na obloženie vysokoteplotných pecí, dýzy CVD, rúry pecí atď.**