- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

SiC keramika: Nepostrádateľný materiál pre vysoko presné komponenty vo výrobe polovodičov

2024-08-08

SiC má jedinečnú kombináciu požadovaných vlastností, vrátane vysokej hustoty, vysokej tepelnej vodivosti, vysokej pevnosti v ohybe, vysokého modulu pružnosti, silnej odolnosti proti korózii a vynikajúcej stability pri vysokých teplotách. Jeho odolnosť voči deformácii ohybovým napätím a tepelnému namáhaniu ho robí mimoriadne vhodným pre drsné, korozívne a ultravysokoteplotné prostredia, s ktorými sa stretávame v kritických výrobných procesoch, ako je epitaxia plátku a leptanie. V dôsledku toho SiC našiel široké uplatnenie v rôznych fázach výroby polovodičov, vrátane brúsenia a leštenia, tepelného spracovania (žíhanie, oxidácia, difúzia), litografie, nanášania, leptania a implantácie iónov.

1. Brúsenie a leštenie: SiC brúsne susceptory

Po krájaní ingotov majú oblátky často ostré hrany, otrepy, odštiepky, mikrotrhlinky a iné nedokonalosti. Aby tieto defekty neohrozili pevnosť plátku, kvalitu povrchu a následné kroky spracovania, používa sa proces brúsenia. Brúsenie vyhladzuje okraje plátku, znižuje variácie hrúbky, zlepšuje rovnobežnosť povrchu a odstraňuje poškodenie spôsobené procesom krájania. Obojstranné brúsenie pomocou brúsnych dosiek je najbežnejšou metódou, pričom neustály pokrok v oblasti materiálu dosky, brúsneho tlaku a rýchlosti otáčania neustále zlepšuje kvalitu plátku.

Obojstranný brúsny mechanizmus

Tradične sa brúsne dosky vyrábali predovšetkým z liatiny alebo uhlíkovej ocele. Tieto materiály však trpia krátkou životnosťou, vysokými koeficientmi tepelnej rozťažnosti a náchylnosťou na opotrebovanie a tepelnú deformáciu, najmä počas vysokorýchlostného brúsenia alebo leštenia, čo sťažuje dosiahnutie konzistentnej rovinnosti a rovnobežnosti plátku. Nástup keramických brúsnych dosiek SiC s ich výnimočnou tvrdosťou, nízkou mierou opotrebenia a koeficientom tepelnej rozťažnosti, ktorý sa približuje kremíku, viedol k postupnej výmene liatiny a uhlíkovej ocele. Vďaka týmto vlastnostiam sú brúsne dosky SiC obzvlášť výhodné pre vysokorýchlostné brúsenie a leštenie.

2. Tepelné spracovanie: SiC doštičky, nosiče a komponenty reakčnej komory

Kroky tepelného spracovania, ako je oxidácia, difúzia, žíhanie a legovanie, sú neoddeliteľnou súčasťou výroby plátkov. Keramické komponenty SiC sú v týchto procesoch kľúčové, predovšetkým ako nosiče plátkov na prepravu medzi krokmi spracovania a ako komponenty v reakčných komorách zariadenia na tepelné spracovanie.

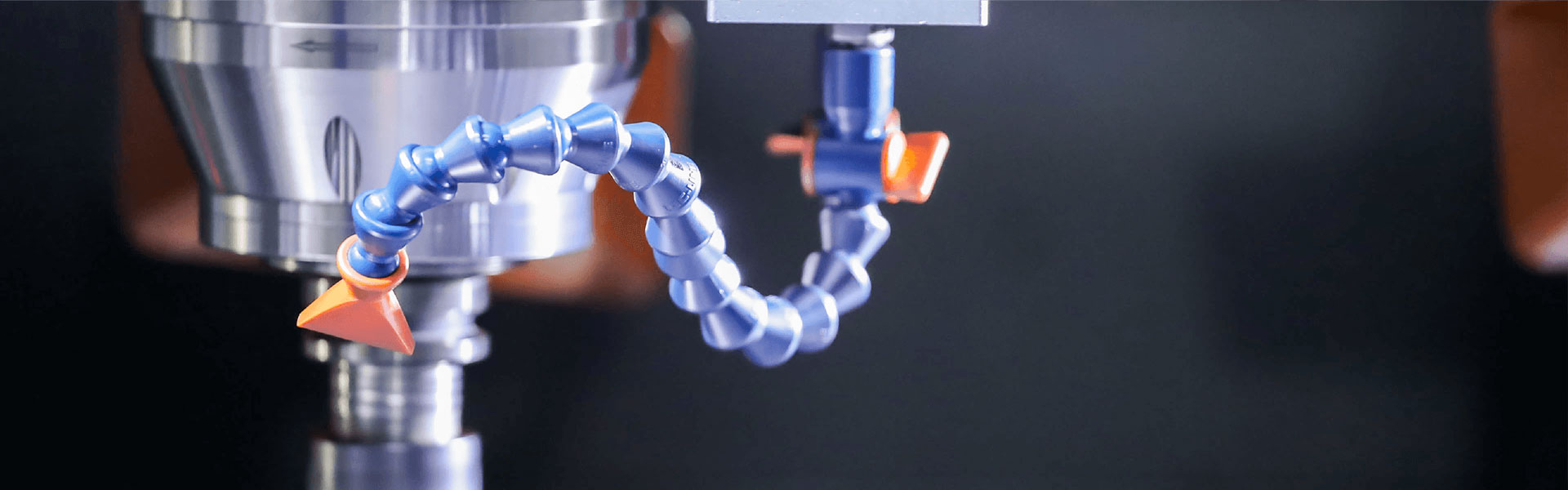

(1)Keramické koncové efektory (ramená):

Počas výroby kremíkových plátkov je často potrebné spracovanie pri vysokej teplote. Mechanické ramená vybavené špecializovanými koncovými efektormi sa bežne používajú na prepravu, manipuláciu a polohovanie polovodičových doštičiek. Tieto ramená musia pracovať v prostredí čistých priestorov, často vo vákuu, pri vysokých teplotách a prostredí s korozívnymi plynmi, vyžadujúcimi vysokú mechanickú pevnosť, odolnosť proti korózii, stabilitu pri vysokých teplotách, odolnosť proti opotrebovaniu, tvrdosť a elektrickú izoláciu. Aj keď sú keramické ramená SiC drahšie a náročnejšie na výrobu, prekonávajú alternatívy oxidu hlinitého pri plnení týchto prísnych požiadaviek.

Semicorex SiC keramický koncový efektor

(2) Komponenty reakčnej komory:

Zariadenia na tepelné spracovanie, ako sú oxidačné pece (horizontálne a vertikálne) a systémy rýchleho tepelného spracovania (RTP), pracujú pri zvýšených teplotách, čo si vyžaduje vysokovýkonné materiály pre ich vnútorné komponenty. Vysoko čisté spekané komponenty SiC s ich vynikajúcou pevnosťou, tvrdosťou, modulom pružnosti, tuhosťou, tepelnou vodivosťou a nízkym koeficientom tepelnej rozťažnosti sú nevyhnutné pre konštrukciu reakčných komôr týchto systémov. Medzi kľúčové komponenty patria vertikálne člny, podstavce, vložkové rúry, duše a usmerňovacie dosky.

Komponenty reakčnej komory

3. Litografia: Pódia SiC a keramické zrkadlá

Litografia, kritický krok vo výrobe polovodičov, využíva optický systém na zaostrenie a premietanie svetla na povrch plátku, čím sa prenášajú obvodové vzory na následné leptanie. Presnosť tohto procesu priamo určuje výkon a výťažnosť integrovaných obvodov. Litografický stroj ako jedno z najsofistikovanejších zariadení na výrobu čipov obsahuje stovky tisíc komponentov. Aby sa zaručil výkon a presnosť obvodu, kladú sa prísne požiadavky na presnosť optických prvkov a mechanických komponentov v rámci litografického systému. SiC keramika zohráva v tejto oblasti zásadnú úlohu, predovšetkým v doštičkových stupňoch a keramických zrkadlách.

Architektúra litografického systému

(1)Etapy oblátky:

Litografické stupne sú zodpovedné za držanie plátku a vykonávanie presných pohybov počas expozície. Pred každou expozíciou musia byť plátok a stolík zarovnané s presnosťou na nanometre, po čom nasleduje zarovnanie medzi fotomaskou a stolíkom, aby sa zabezpečil presný prenos vzoru. To si vyžaduje vysokorýchlostné, plynulé a vysoko presné automatizované ovládanie stolíka s presnosťou na úrovni nanometrov. Na splnenie týchto požiadaviek litografické stupne často využívajú ľahkú SiC keramiku s výnimočnou rozmerovou stabilitou, nízkym koeficientom tepelnej rozťažnosti a odolnosťou voči deformácii. To minimalizuje zotrvačnosť, znižuje zaťaženie motora a zvyšuje efektivitu pohybu, presnosť polohovania a stabilitu.

(2)Keramické zrkadlá:

Synchronizované riadenie pohybu medzi stupňom plátku a mriežkovým stupňom je v litografii rozhodujúce, čo priamo ovplyvňuje celkovú presnosť a výťažnosť procesu. Zrkadlá stolíka sú neoddeliteľnou súčasťou systému spätného merania skenovania a polohovania. Tento systém využíva interferometre na vysielanie meracích lúčov, ktoré sa odrážajú od zrkadiel javiska. Analýzou odrazených lúčov pomocou Dopplerovho princípu systém vypočítava zmeny polohy stolíka v reálnom čase, čím poskytuje spätnú väzbu systému riadenia pohybu, aby sa zabezpečila presná synchronizácia medzi doštičkovým stolíkom a nitkovým krížom. Zatiaľ čo ľahká SiC keramika je vhodná pre túto aplikáciu, výroba takýchto zložitých komponentov predstavuje značné výzvy. V súčasnosti výrobcovia zariadení s integrovanými obvodmi využívajú na tento účel predovšetkým sklenenú keramiku alebo kordierit. S pokrokom v materiálovej vede a výrobných technikách však výskumníci z Čínskej akadémie stavebných materiálov úspešne vyrobili veľké, komplexné, ľahké, plne uzavreté keramické zrkadlá SiC a ďalšie štrukturálne funkčné optické komponenty pre litografické aplikácie.

(3)Fotomaskové tenké filmy:

Fotomasky, tiež známe ako mriežky, sa používajú na selektívny prenos svetla a vytváranie vzorov na fotosenzitívnych materiáloch. Ožarovanie EUV svetlom však môže spôsobiť výrazné zahriatie fotomasky, pričom potenciálne môže dosiahnuť teploty medzi 600 a 1000 stupňami Celzia, čo vedie k tepelnému poškodeniu. Aby sa to zmiernilo, na fotomasku sa často nanáša tenký film SiC, aby sa zvýšila jej tepelná stabilita a zabránilo sa degradácii.

4. Plazmové leptanie a nanášanie: zaostrovacie krúžky a ďalšie komponenty

Pri výrobe polovodičov využívajú procesy leptania plazmy generované z ionizovaných plynov (napr. plynov obsahujúcich fluór) na selektívne odstránenie nežiaduceho materiálu z povrchu plátku, pričom zanechávajú požadované vzory obvodov. Nanášanie tenkých vrstiev, naopak, zahŕňa ukladanie izolačných materiálov medzi kovové vrstvy na vytvorenie dielektrických vrstiev, podobne ako proces reverzného leptania. Oba procesy využívajú plazmovú technológiu, ktorá môže byť korozívna pre komponenty komory. Preto tieto komponenty vyžadujú vynikajúcu plazmovú odolnosť, nízku reaktivitu s plynmi obsahujúcimi fluór a nízku elektrickú vodivosť.

Tradične sa komponenty v zariadeniach na leptanie a nanášanie, ako sú zaostrovacie krúžky, vyrábali z materiálov ako kremík alebo kremeň. Neúnavná snaha o miniaturizáciu integrovaných obvodov (IC) však výrazne zvýšila dopyt a dôležitosť vysoko presných procesov leptania. Táto miniaturizácia si vyžaduje použitie vysokoenergetickej plazmy na presné mikroleptanie, aby sa dosiahli menšie veľkosti prvkov a čoraz zložitejšie štruktúry zariadení.

V reakcii na túto požiadavku sa objavil karbid kremíka (SiC) pre chemické naparovanie (CVD) ako preferovaný materiál pre povlaky a komponenty v zariadeniach na leptanie a nanášanie. Jeho vynikajúce fyzikálne a chemické vlastnosti, vrátane vysokej čistoty a rovnomernosti, ho robia mimoriadne vhodným pre túto náročnú aplikáciu. V súčasnosti komponenty CVD SiC v leptacom zariadení zahŕňajú zaostrovacie krúžky, plynové sprchové hlavice, dosky a okrajové krúžky. V depozičnom zariadení sa CVD SiC používa na viečka komôr, vložky a grafitové susceptory potiahnuté SiC.

Ohnivý krúžok a grafitový susceptor potiahnutý SiC

Nízka reaktivita CVD SiC s leptacími plynmi na báze chlóru a fluóru v spojení s jeho nízkou elektrickou vodivosťou z neho robí ideálny materiál pre komponenty, ako sú zaostrovacie krúžky v zariadeniach na plazmové leptanie. Zaostrovací krúžok, umiestnený okolo obvodu plátku, je kritickým komponentom, ktorý sústreďuje plazmu na povrch plátku privedením napätia na krúžok, čím sa zvyšuje jednotnosť spracovania.

S postupujúcou miniaturizáciou IC sa požiadavky na energiu a energiu leptanej plazmy neustále zvyšujú, najmä v leptacom zariadení s kapacitne viazanou plazmou (CCP). V dôsledku toho sa používanie zaostrovacích krúžkov na báze SiC rýchlo zvyšuje vďaka ich schopnosti odolávať týmto čoraz agresívnejším plazmovým prostrediam.**

Semicorex, ako skúsený výrobca a dodávateľ, poskytuje špeciálne grafitové a keramické materiály pre polovodičový a fotovoltaický priemysel. Ak máte akékoľvek otázky alebo potrebujete ďalšie podrobnosti, neváhajte nás kontaktovať.

Kontaktné telefónne číslo +86-13567891907

E-mail: sales@semicorex.com