- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Prečo zvoliť beztlakové spekanie pre SiC keramickú prípravu?

2024-09-06

Keramika z karbidu kremíka (SiC)., známe svojou vysokou tvrdosťou, vysokou pevnosťou, odolnosťou voči vysokým teplotám a odolnosťou proti korózii, nachádzajú široké uplatnenie v leteckom, petrochemickom a integrovanom priemysle. Vzhľadom na to, že väčšina produktov SiC je položkami s vysokou pridanou hodnotou, trhový potenciál je značný, priťahuje značnú pozornosť rôznych krajín a stáva sa ústredným bodom výskumu materiálovej vedy. Avšak ultra vysoká teplota syntézy a ťažkosti s dosiahnutím hustého spekania SiC keramiky obmedzili ich vývoj. Proces spekania je pre SiC keramiku rozhodujúci.

Ako porovnávajú metódy spekania: reakčné spekanie vs. beztlakové spekanie?

SiC ako zlúčenina so silnými kovalentnými väzbami vykazuje nízke difúzne rýchlosti počas spekania vďaka svojim štrukturálnym vlastnostiam, ktoré poskytujú vysokú tvrdosť, vysokú pevnosť, vysoký bod topenia a odolnosť proti korózii. To si vyžaduje použitie spekacích prísad a vonkajšieho tlaku na dosiahnutie zahustenia. V súčasnosti zaznamenalo reakčné spekanie aj beztlakové spekanie SiC významný pokrok vo výskume a priemyselnej aplikácii.

Proces reakčného spekania preSiC keramikaje technika spekania v tvare blízkej siete, ktorá sa vyznačuje minimálnym zmršťovaním a zmenami veľkosti počas spekania. Ponúka výhody, ako sú nízke teploty spekania, hustá štruktúra produktov a nízke výrobné náklady, vďaka čomu je vhodný na prípravu veľkých, komplexne tvarovaných SiC keramických produktov. Tento proces má však nevýhody, medzi ktoré patrí zložitá počiatočná príprava zeleného telesa a potenciálna kontaminácia z vedľajších produktov. Okrem toho je rozsah prevádzkových teplôt reakčného sintrovaniaSiC keramikaje obmedzený voľným obsahom Si; nad 1400 °C pevnosť materiálu rýchlo klesá v dôsledku tavenia voľného Si.

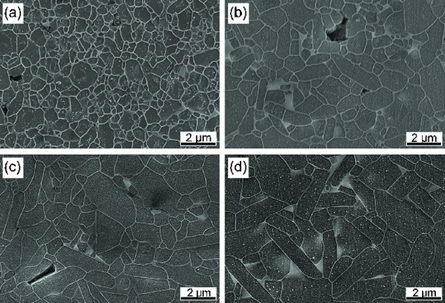

Typické mikroštruktúry SiC keramiky spekané pri rôznych teplotách

Technológia beztlakového spekania SiC je dobre zavedená a jej výhody zahŕňajú možnosť využitia rôznych procesov tvárnenia, prekonávanie obmedzení týkajúcich sa tvaru a veľkosti produktu a dosahovanie vysokej pevnosti a húževnatosti pomocou vhodných prísad. Okrem toho je beztlakové spekanie jednoduché a vhodné na hromadnú výrobu keramických komponentov v rôznych tvaroch. Je však drahší ako reakčne spekaný SiC kvôli vyššej cene použitého prášku SiC.

Beztlakové spekanie zahŕňa najmä spekanie v tuhej fáze a v kvapalnej fáze. V porovnaní s beztlakovo spekaným SiC v tuhej fáze vykazuje reakčne spekaný SiC slabý výkon pri vysokých teplotách, najmä pokiaľ ide o pevnosť v ohybeSiC keramikaprudko klesá nad 1400 °C a majú slabú odolnosť voči silným kyselinám a zásadám. Naopak, beztlakovo spekané tuhou fázouSiC keramikavykazujú vynikajúce mechanické vlastnosti pri vysokých teplotách a lepšiu odolnosť proti korózii v silných kyselinách a zásadách.

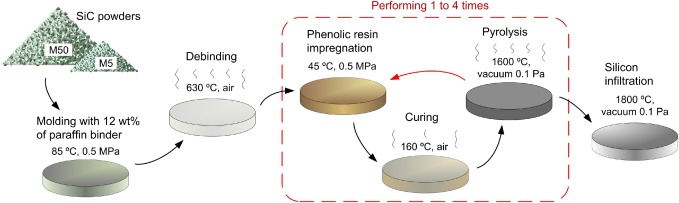

Technológia výroby reakčne viazaného SiC

Aký je vývoj výskumu v technológii beztlakového spekania?

Spekanie na pevnej fáze: Spekanie na pevnej fázeSiC keramikazahŕňa vysoké teploty, ale výsledkom sú stabilné fyzikálne a chemické vlastnosti, najmä zachovanie pevnosti pri vysokých teplotách, čo ponúka jedinečnú aplikačnú hodnotu. Pridaním bóru (B) a uhlíka © k SiC obsadí bór hranice zŕn SiC, pričom čiastočne nahradí uhlík v SiC za vzniku tuhého roztoku, zatiaľ čo uhlík reaguje s povrchovým SiO2 a prímesou Si v SiC. Tieto reakcie znižujú energiu na hranici zŕn a zvyšujú povrchovú energiu, čím zvyšujú hnaciu silu spekania a podporujú zhusťovanie. Od 90. rokov 20. storočia sa používanie B a C ako prísad na beztlakové spekanie SiC široko používa v rôznych priemyselných oblastiach. Hlavnou výhodou je absencia druhej fázy alebo sklovitej fázy na hraniciach zŕn, výsledkom čoho sú čisté hranice zŕn a vynikajúci výkon pri vysokej teplote, stabilný až do 1600 °C. Nevýhodou je, že sa nedosiahne úplné zahustenie s niektorými uzavretými pórmi v rohoch zŕn a vysoké teploty môžu viesť k rastu zŕn.

Spekanie v kvapalnej fáze: Pri spekaní v kvapalnej fáze sa pomocné látky na spekanie zvyčajne pridávajú v malých percentách a výsledná medzikryštalická fáza môže po spekaní zadržiavať značné oxidy. V dôsledku toho má spekaný SiC v kvapalnej fáze tendenciu lámať sa pozdĺž hraníc zŕn, čo ponúka vysokú pevnosť a lomovú húževnatosť. V porovnaní so spekaním v tuhej fáze kvapalná fáza vytvorená počas spekania účinne znižuje teplotu spekania. Systém Al2O3-Y2O3 bol jedným z prvých a najatraktívnejších systémov študovaných pre spekanie v kvapalnej fáze.SiC keramika. Tento systém umožňuje zahusťovanie pri relatívne nízkych teplotách. Napríklad uloženie vzoriek do práškového lôžka obsahujúceho Al2O3, Y2O3 a MgO uľahčuje tvorbu kvapalnej fázy prostredníctvom reakcií medzi MgO a povrchovým Si02 na časticiach SiC, čím sa podporuje zahusťovanie prostredníctvom preskupenia častíc a opätovného vyzrážania taveniny. Okrem toho Al2O3, Y2O3 a CaO použité ako prísady na beztlakové spekanie SiC majú za následok tvorbu Al5Y3O12 fáz v materiáli; so zvyšujúcim sa obsahom CaO sa objavujú oxidové fázy CaY2O4, ktoré vytvárajú rýchle penetračné cesty na hraniciach zŕn a zlepšujú spekavosť materiálu.

![]()

Ako aditíva zlepšujú beztlakové spekanieSiC keramika?

Aditíva môžu zvýšiť zahusťovanie beztlakového spekaniaSiC keramikaznížiť teplotu spekania, zmeniť mikroštruktúru a zlepšiť mechanické vlastnosti. Výskum aditívnych systémov sa vyvinul z jednozložkových na viaczložkové systémy, pričom každý komponent zohráva jedinečnú úlohu pri zlepšovaníSiC keramikavýkon. Zavedenie aditív má však aj nevýhody, ako sú reakcie medzi aditívami a SiC, ktoré produkujú plynné vedľajšie produkty ako Al2O a CO, čím sa zvyšuje pórovitosť materiálu. Zníženie pórovitosti a zmiernenie účinkov aditív na zníženie hmotnosti budú kľúčovými oblasťami výskumu pre budúce spekanie v kvapalnej fázeSiC keramika.**

My v Semicorex sa špecializujeme naSiC keramikaa iné keramické materiály používané pri výrobe polovodičov, ak máte akékoľvek otázky alebo potrebujete ďalšie podrobnosti, neváhajte nás kontaktovať.

Kontaktný telefón: +86-13567891907

E-mail: sales@semicorex.com