- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

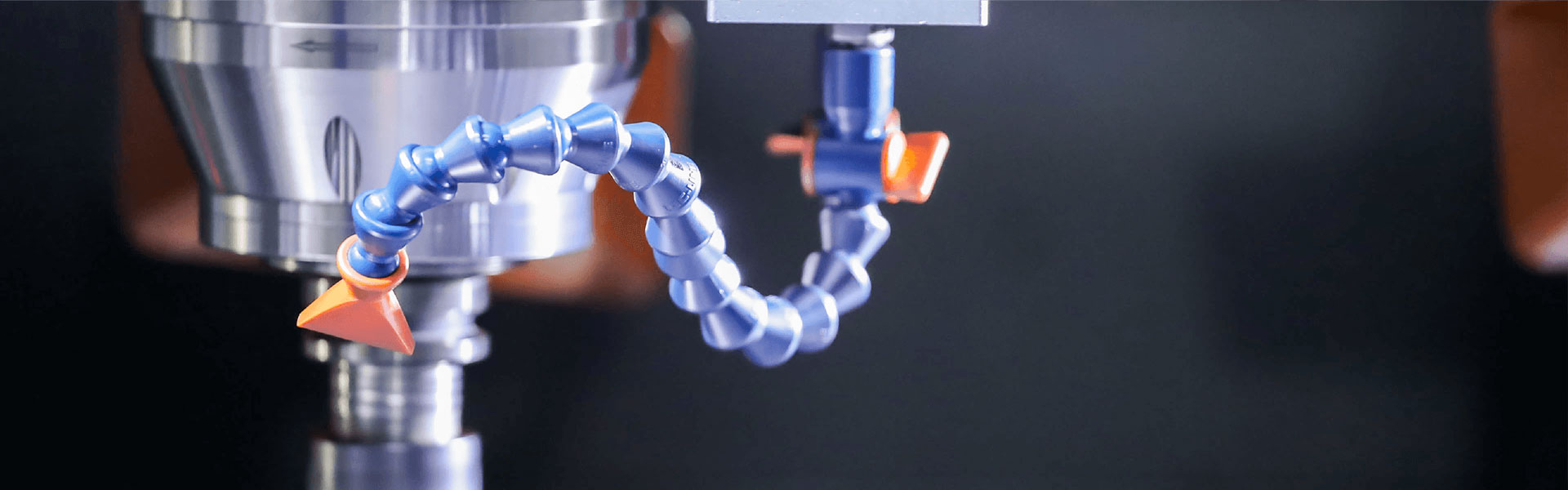

Spracovanie monokryštálového substrátu SiC

2024-10-18

Monokryštály karbidu kremíka (SiC).sa vyrábajú predovšetkým sublimačnou metódou. Po odstránení kryštálu z téglika je potrebných niekoľko zložitých spracovateľských krokov na vytvorenie použiteľných plátkov. Prvým krokom je určenie kryštálovej orientácie guľôčky SiC. Potom sa guľa podrobí brúseniu vonkajšieho priemeru, aby sa dosiahol valcový tvar. V prípade doštičiek SiC typu n, ktoré sa bežne používajú v energetických zariadeniach, sú horné aj spodné povrchy valcového kryštálu zvyčajne opracované tak, aby vytvorili rovinu pod uhlom 4° vzhľadom k ploche {0001}.

Ďalej spracovanie pokračuje so smerovým rezaním hrany alebo zárezom, aby sa špecifikovala orientácia kryštálu povrchu plátku. Pri výrobe veľkopriemSiC doštičky, smerové vrúbkovanie je bežnou technikou. Cylindrický monokryštál SiC sa potom rozreže na tenké pláty, predovšetkým pomocou techniky rezania s viacerými drôtmi. Tento proces zahŕňa umiestňovanie brusiva medzi rezací drôt a kryštál SiC za súčasného pôsobenia tlaku na uľahčenie rezného pohybu.

Obr. 1 Prehľad technológie spracovania doštičiek SiC

a) odstránenie ingotu SiC z téglika; (b) valcové brúsenie; c) Smerové rezanie hrán alebo zárezov; d) rezanie viacerými drôtmi; e) Brúsenie a leštenie

Po nakrájaní saSiC doštičkyčasto vykazujú nezrovnalosti v hrúbke a nepravidelnosti povrchu, čo si vyžaduje ďalšie sploštenie. Začína sa brúsením, aby sa odstránili nerovnosti povrchu na úrovni mikrónov. Počas tejto fázy môže abrazívny účinok spôsobiť jemné škrabance a povrchové nedokonalosti. Následný krok leštenia je teda rozhodujúci pre dosiahnutie zrkadlového povrchu. Na rozdiel od brúsenia sa pri leštení používajú jemnejšie brúsivá a vyžaduje si starostlivú starostlivosť, aby sa predišlo poškriabaniu alebo vnútornému poškodeniu, čím sa zabezpečí vysoký stupeň hladkosti povrchu.

Prostredníctvom týchto postupov,SiC doštičkysa vyvíjajú od hrubého spracovania k presnému obrábaniu, výsledkom čoho je v konečnom dôsledku plochý zrkadlový povrch vhodný pre vysokovýkonné zariadenia. Riešenie ostrých hrán, ktoré sa často tvoria po obvode leštených plátkov, je však nevyhnutné. Tieto ostré hrany sú náchylné na zlomenie pri kontakte s inými predmetmi. Na zmiernenie tejto krehkosti je potrebné brúsenie okrajov obvodu plátku. Na zabezpečenie spoľahlivosti a bezpečnosti doštičiek počas následného použitia boli stanovené priemyselné normy.

Výnimočná tvrdosť SiC z neho robí ideálny brúsny materiál v rôznych aplikáciách obrábania. To však tiež predstavuje výzvy pri spracovaní guľôčok SiC na doštičky, pretože ide o časovo náročný a zložitý proces, ktorý sa neustále optimalizuje. Jednou sľubnou inováciou na zlepšenie tradičných metód krájania je technológia rezania laserom. Pri tejto technike je laserový lúč nasmerovaný z hornej časti valcového SiC kryštálu, pričom sa zaostruje v požadovanej hĺbke rezu, aby sa vytvorila modifikovaná zóna v kryštáli. Skenovaním celého povrchu sa táto upravená zóna postupne rozširuje do roviny, čo umožňuje oddelenie tenkých plechov. V porovnaní s konvenčným rezaním s viacerými drôtmi, ktoré často spôsobuje značnú stratu zárezu a môže spôsobiť nepravidelnosti povrchu, rezanie laserom výrazne znižuje stratu zárezu a čas spracovania, čo z neho robí sľubnú metódu pre budúci vývoj.

Ďalšou inovatívnou technológiou krájania je aplikácia rezania elektrickým výbojom, ktoré generuje výboje medzi kovovým drôtom a kryštálom SiC. Táto metóda sa môže pochváliť výhodami pri znižovaní strát zárezu pri ďalšom zvyšovaní efektivity spracovania.

Výrazný prístup kSiC oblátkavýroba zahŕňa priľnutie tenkého filmu monokryštálu SiC k heterogénnemu substrátu, čím sa vyrábaSiC doštičky. Tento proces spájania a oddeľovania začína vstrekovaním vodíkových iónov do monokryštálu SiC do vopred stanovenej hĺbky. Kryštál SiC, teraz vybavený vrstvou s implantovanými iónmi, sa navrství na hladký nosný substrát, ako je polykryštalický SiC. Pôsobením tlaku a tepla sa vrstva monokryštálu SiC prenesie na nosný substrát, čím sa dokončí oddelenie. Prenesená vrstva SiC sa podrobuje povrchovej úprave sploštenia a môže sa opätovne použiť v procese spájania. Hoci náklady na podporný substrát sú nižšie ako náklady na monokryštály SiC, technické problémy zostávajú. Napriek tomu výskum a vývoj v tejto oblasti naďalej aktívne napreduje s cieľom znížiť celkové výrobné nákladySiC doštičky.

Stručne povedané, spracovanieSiC monokryštálové substrátyzahŕňa viacero fáz, od brúsenia a krájania až po leštenie a úpravu hrán. Inovácie, ako je rezanie laserom a obrábanie elektrickým výbojom, zlepšujú efektivitu a znižujú plytvanie materiálom, zatiaľ čo nové metódy spájania substrátov ponúkajú alternatívne cesty k nákladovo efektívnej výrobe plátkov. Keďže priemysel sa neustále snaží o zdokonalené techniky a normy, konečným cieľom zostáva výroba vysokej kvalitySiC doštičkyktoré spĺňajú požiadavky pokročilých elektronických zariadení.