- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Aké sú aplikácie povlakov SiC a TaC v oblasti polovodičov?

2024-11-18

Ako je polovodičový sektor široko definovaný a aké sú jeho hlavné komponenty?

Sektor polovodičov vo všeobecnosti označuje využitie vlastností polovodičových materiálov na výrobu polovodičových integrovaných obvodov (IC), polovodičových displejov (LCD/OLED panely), polovodičového osvetlenia (LED) a polovodičových energetických produktov (fotovoltaika) prostredníctvom súvisiacich procesov výroby polovodičov. Integrované obvody tvoria až 80 % tohto sektora, takže, úzko povedané, polovodičový priemysel často odkazuje konkrétne na priemysel IC.

Výroba polovodičov v podstate zahŕňa vytváranie obvodových štruktúr na „substráte“ a pripojenie tohto obvodu k externým napájacím a riadiacim systémom, aby sa dosiahli rôzne funkcie. Substráty, termín používaný v priemysle, môžu byť vyrobené z polovodičových materiálov, ako je Si alebo SiC, alebo z nepolovodičových materiálov, ako je zafír alebo sklo. S výnimkou priemyslu LED a panelov sú najbežnejšie používané substráty kremíkové doštičky. Epitaxia označuje proces pestovania nového tenkovrstvového materiálu na substráte, pričom bežnými materiálmi sú Si, SiC, GaN, GaAs atď. Epitaxia poskytuje dizajnérom zariadení významnú flexibilitu pri optimalizácii výkonu zariadenia riadením faktorov, ako je hrúbka dopingu, atď. koncentrácia a profil epitaxnej vrstvy nezávisle od substrátu. Táto kontrola sa dosahuje dopingom počas procesu epitaxného rastu.

Čo zahŕňa front-end proces vo výrobe polovodičov?

Vstupný proces je technicky najzložitejšia a kapitálovo najnáročnejšia časť výroby polovodičov, ktorá si vyžaduje viacnásobné opakovanie rovnakých postupov, preto sa nazýva „cyklický proces“. Zahŕňa predovšetkým čistenie, oxidáciu, fotolitografiu, leptanie, implantáciu iónov, difúziu, žíhanie, nanášanie tenkých vrstiev a leštenie.

Ako nátery chránia zariadenia na výrobu polovodičov?

Zariadenia na výrobu polovodičov pracujú vo vysokoteplotných, vysoko korozívnych prostrediach a vyžadujú extrémne vysokú čistotu. Preto je ochrana vnútorných komponentov zariadenia kľúčovou výzvou. Technológia povrchovej úpravy zlepšuje a chráni základné materiály vytvorením tenkej krycej vrstvy na ich povrchu. Toto prispôsobenie umožňuje základným materiálom odolávať extrémnejším a komplexnejším výrobným prostrediam, zlepšuje sa ich stabilita pri vysokých teplotách, odolnosť voči korózii, odolnosť voči oxidácii a predlžuje sa ich životnosť.

Prečo jeSiC povlakVýznamný v oblasti výroby kremíkového substrátu?

V peciach na rast kryštálov kremíka môžu vysokoteplotné kremíkové výpary okolo 1500 °C výrazne korodovať grafitové alebo uhlíkovo-uhlíkové materiály. Aplikácia vysokej čistotySiC povlakna týchto komponentoch môže účinne blokovať výpary kremíka a predĺžiť životnosť komponentov.

Výrobný proces polovodičových kremíkových doštičiek je zložitý a zahŕňa množstvo krokov, pričom primárnymi štádiami sú rast kryštálov, tvorba kremíkových plátkov a epitaxný rast. Rast kryštálov je hlavným procesom pri výrobe kremíkových plátkov. Počas fázy prípravy monokryštálu sa určujú kľúčové technické parametre, ako je priemer plátku, orientácia kryštálov, typ dopingovej vodivosti, rozsah a distribúcia odporu, koncentrácia uhlíka a kyslíka a defekty mriežky. Monokryštálový kremík sa typicky pripravuje buď metódou Czochralského (CZ) alebo metódou Float Zone (FZ). Najčastejšie sa používa metóda CZ, ktorá tvorí asi 85 % monokryštálov kremíka. 12-palcové kremíkové doštičky je možné vyrábať iba metódou CZ. Táto metóda zahŕňa umiestnenie vysoko čistého polysilikónového materiálu do kremenného téglika, jeho roztavenie pod ochranou vysoko čistého inertného plynu a následné vloženie zárodku monokryštálu kremíka do taveniny. Keď sa semeno vytiahne, kryštál rastie do monokryštalickej kremíkovej tyčinky.

Ako jeTaC povlakVyvíjate sa pomocou metód PVT?

Inherentné vlastnosti SiC (nedostatok kvapalnej fázy Si:C=1:1 pri atmosférickom tlaku) sťažujú rast monokryštálov. V súčasnosti medzi hlavné metódy patrí fyzikálny transport pár (PVT), vysokoteplotná chemická depozícia z pár (HT-CVD) a epitaxia v kvapalnej fáze (LPE). Spomedzi nich je PVT najrozšírenejšie vďaka svojim nižším požiadavkám na vybavenie, jednoduchšiemu procesu, silnej ovládateľnosti a zavedeným priemyselným aplikáciám.

Metóda PVT umožňuje kontrolu nad axiálnymi a radiálnymi teplotnými poľami úpravou tepelnoizolačných podmienok mimo grafitového téglika. Prášok SiC je umiestnený na teplejšom dne grafitového téglika, zatiaľ čo zárodočný kryštál SiC je upevnený na chladnejšom vrchu. Vzdialenosť medzi práškom a semenom je zvyčajne riadená na niekoľko desiatok milimetrov, aby sa zabránilo kontaktu medzi rastúcim kryštálom SiC a práškom. Pomocou rôznych metód ohrevu (indukčný alebo odporový ohrev) sa prášok SiC zahreje na 2200-2500 °C, čo spôsobí, že pôvodný prášok sublimuje a rozloží sa na plynné zložky, ako sú Si, Si2C a SiC2. Tieto plyny sú transportované ku koncu zárodočného kryštálu konvekciou, kde SiC kryštalizuje, čím sa dosahuje rast monokryštálov. Typická rýchlosť rastu je 0,2 až 0,4 mm/h, čo si vyžaduje 7 až 14 dní na rast 20 až 30 mm kryštálového ingotu.

Prítomnosť uhlíkových inklúzií v kryštáloch SiC pestovaných na PVT je významným zdrojom defektov, ktoré prispievajú k mikrorúrkam a polymorfným defektom, ktoré zhoršujú kvalitu kryštálov SiC a obmedzujú výkon zariadení na báze SiC. Všeobecne platí, že grafitizácia prášku SiC a predná časť rastu bohatá na uhlík sú uznávanými zdrojmi uhlíkových inklúzií: 1) Počas rozkladu prášku SiC sa pary Si hromadia v plynnej fáze, zatiaľ čo C sa koncentruje v pevnej fáze, čo vedie k silnej karbonizácii prášku. neskoro v raste. Akonáhle uhlíkové častice v prášku prekonajú gravitáciu a difundujú do SiC ingotu, vytvoria sa uhlíkové inklúzie. 2) V podmienkach bohatých na Si prebytočná Si para reaguje so stenou grafitového téglika a vytvára tenkú vrstvu SiC, ktorá sa môže ľahko rozložiť na uhlíkové častice a zložky obsahujúce Si.

Tieto problémy môžu vyriešiť dva prístupy: 1) Filtrujte uhlíkové častice zo silne karbonizovaného prášku SiC v neskorom raste. 2) Zabráňte korózii grafitovej steny téglika Si. Mnohé karbidy, ako napríklad TaC, môžu stabilne pracovať nad 2000 °C a odolávať chemickej korózii kyselinami, zásadami, NH3, H2 a Si parami. S rastúcimi požiadavkami na kvalitu doštičiek SiC sa priemyselne skúma aplikácia povlakov TaC v technológii rastu kryštálov SiC. Štúdie ukazujú, že kryštály SiC pripravené s použitím grafitových komponentov potiahnutých TaC v rastových peciach PVT sú čistejšie, s výrazne zníženou hustotou defektov, čo podstatne zvyšuje kvalitu kryštálov.

a) PórovitéTaC alebo porézny grafit potiahnutý TaC: Filtruje častice uhlíka, zabraňuje difúzii do kryštálu a zaisťuje rovnomerné prúdenie vzduchu.

b)Potiahnuté TaCkrúžky: Izolujte výpary Si zo steny grafitového téglika, čím sa zabráni korózii steny téglika parami Si.

c)Potiahnuté TaCusmerňovače prúdenia: Izolujte Si pary zo steny grafitového téglika, pričom nasmerujte prúd vzduchu smerom k zárodočnému kryštálu.

d)Potiahnuté TaCDržiaky zárodočných kryštálov: Izolujte Si výpary z horného krytu téglika, aby sa zabránilo korózii vrchného krytu výparmi Si.

Ako to robíCVD SiC povlakPrínos vo výrobe substrátu GaN?

V súčasnosti sa komerčná výroba substrátov GaN začína vytvorením vyrovnávacej vrstvy (alebo maskovacej vrstvy) na zafírovom substráte. Hydrogen Vapor Phase Epitaxy (HVPE) sa potom použije na rýchly rast GaN filmu na tejto tlmivej vrstve, po ktorom nasleduje separácia a leštenie, aby sa získal voľne stojaci GaN substrát. Ako funguje HVPE v kremenných reaktoroch s atmosférickým tlakom vzhľadom na jeho požiadavky na chemické reakcie pri nízkej aj vysokej teplote?

V nízkoteplotnej zóne (800-900°C) reaguje plynný HCl s kovovým Ga za vzniku plynného GaCl.

Vo vysokoteplotnej zóne (1000-1100°C) reaguje plynný GaCl s plynným NH3 za vzniku monokryštálového filmu GaN.

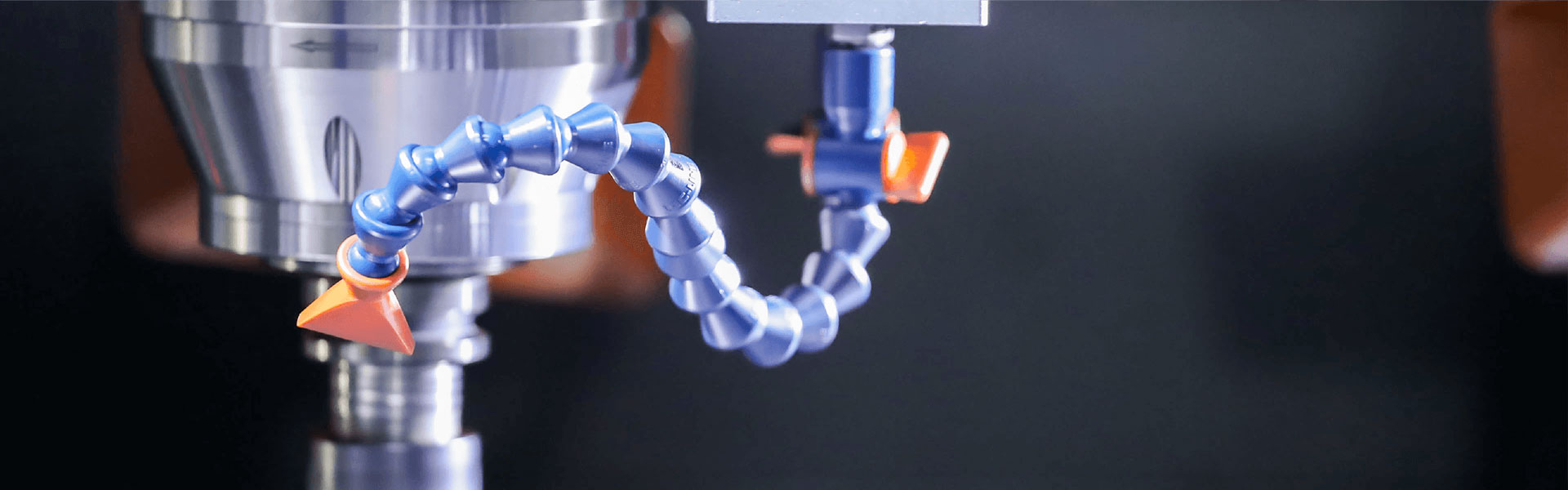

Aké sú konštrukčné prvky zariadení HVPE a ako sú chránené pred koróziou? Zariadenia HVPE môžu byť horizontálne alebo vertikálne a pozostávajú z komponentov, ako je gália, teleso pece, reaktor, systém konfigurácie plynu a výfukový systém. Grafitové podnosy a tyče, ktoré prichádzajú do styku s NH3, sú náchylné na koróziu a možno ich chrániťSiC povlakaby nedošlo k poškodeniu.

Aký je význam technológie CVD oproti výrobe GaN epitaxy?

Prečo je v oblasti polovodičových zariadení potrebné konštruovať epitaxné vrstvy na určitých doštičkových substrátoch? Typickým príkladom sú modro-zelené LED diódy, ktoré vyžadujú GaN epitaxné vrstvy na zafírových substrátoch. Zariadenie MOCVD je životne dôležité v procese výroby epitaxie GaN, pričom poprednými dodávateľmi sú AMEC, Aixtron a Veeco v Číne.

Prečo nemožno substráty umiestniť priamo na kovové alebo jednoduché základne počas epitaxnej depozície v systémoch MOCVD? Musia sa zvážiť faktory, ako je smer prúdenia plynu (horizontálny, vertikálny), teplota, tlak, fixácia substrátu a kontaminácia úlomkami. Preto sa na uchytenie substrátov používa susceptor s vreckami a pomocou technológie CVD sa na substráty umiestnené v týchto vreckách uskutočňuje epitaxná depozícia. Thesusceptor je grafitový základ s povlakom SiC.

Aká je hlavná chemická reakcia v epitaxii GaN a prečo je kvalita SiC povlaku rozhodujúca? Hlavnou reakciou sú vedľajšie produkty NH3 + TMGa → GaN + (pri približne 1050-1100 °C). NH3 sa však pri vysokých teplotách tepelne rozkladá, pričom sa uvoľňuje atómový vodík, ktorý silne reaguje s uhlíkom v grafite. Pretože NH3/H2 nereaguje s SiC pri 1100 °C, úplné zapuzdrenie a kvalita SiC povlaku sú pre proces rozhodujúce.

Ako sa v oblasti výroby SiC epitaxie aplikujú povlaky v bežných typoch reakčných komôr?

SiC je typický polytypický materiál s viac ako 200 rôznymi kryštálovými štruktúrami, z ktorých najbežnejšie sú 3C-SiC, 4H-SiC a 6H-SiC. 4H-SiC je kryštálová štruktúra, ktorá sa používa prevažne v bežných zariadeniach. Významným faktorom ovplyvňujúcim kryštálovú štruktúru je reakčná teplota. Teploty pod špecifickým prahom majú tendenciu vytvárať iné kryštálové formy. Optimálna reakčná teplota je medzi 1550 a 1650 °C; teploty pod 1550 °C s väčšou pravdepodobnosťou poskytnú 3C-SiC a iné štruktúry. Bežne sa však používa 3C-SiCSiC povlakya reakčná teplota okolo 1600 °C sa blíži k hranici 3C-SiC. Hoci súčasná aplikácia povlakov TaC je obmedzená problémami s nákladmi, z dlhodobého hľadiskaTaC povlakyOčakáva sa, že postupne nahradia povlaky SiC v epitaxných zariadeniach SiC.

V súčasnosti existujú tri hlavné typy CVD systémov pre SiC epitaxiu: planetárne horúce steny, horizontálne horúce steny a vertikálne horúce steny. Planetárny systém CVD s horúcou stenou je charakteristický svojou schopnosťou vypestovať viacero plátkov v jednej dávke, čo má za následok vysokú efektivitu výroby. Horizontálny systém CVD s horúcou stenou zvyčajne zahŕňa rastový systém s jednou doštičkou veľkého rozmeru poháňaný rotáciou plynového plaváka, čo umožňuje vynikajúce špecifikácie vnútri plátku. Vertikálny systém CVD s horúcou stenou sa vyznačuje hlavne vysokorýchlostnou rotáciou podporovanou externou mechanickou základňou. Účinne znižuje hrúbku hraničnej vrstvy udržiavaním nižšieho tlaku v reakčnej komore, čím zvyšuje rýchlosť epitaxného rastu. Konštrukcii komory navyše chýba horná stena, ktorá by mohla viesť k ukladaniu častíc SiC, čím sa minimalizuje riziko vypadávania častíc a poskytuje sa inherentná výhoda pri kontrole defektov.

Aké sú aplikácie pre vysokoteplotné tepelné spracovanieCVD SiCv zariadení rúrových pecí?

Zariadenie rúrových pecí sa široko používa v procesoch, ako je oxidácia, difúzia, rast tenkých vrstiev, žíhanie a legovanie v polovodičovom priemysle. Existujú dva hlavné typy: horizontálne a vertikálne. V súčasnosti priemysel IC primárne využíva vertikálne rúrkové pece. V závislosti od procesného tlaku a aplikácie možno zariadenia rúrových pecí kategorizovať na pece s atmosférickým tlakom a nízkotlakové pece. Atmosférické tlakové pece sa používajú hlavne na tepelné difúzne dopovanie, oxidáciu tenkých vrstiev a vysokoteplotné žíhanie, kým nízkotlakové pece sú určené na pestovanie rôznych typov tenkých vrstiev (napríklad LPCVD a ALD). Štruktúry rôznych zariadení rúrových pecí sú podobné a môžu byť flexibilne konfigurované tak, aby podľa potreby vykonávali funkcie difúzie, oxidácie, žíhania, LPCVD a ALD. Vysoko čisté spekané SiC rúry, SiC doštičkové člny a SiC obkladové steny sú základnými komponentmi vo vnútri reakčnej komory zariadenia rúrových pecí. V závislosti od požiadaviek zákazníka dodatočnáSiC povlakvrstvu možno naniesť na povrch sintrovanej SiC keramiky na zvýšenie výkonu.

Prečo je v oblasti výroby fotovoltaického granulovaného kremíkaSiC povlakHranie kľúčovej úlohy?

Polysilikón, odvodený od kremíka metalurgickej kvality (alebo priemyselného kremíka), je nekovový materiál čistený sériou fyzikálnych a chemických reakcií, aby sa dosiahol obsah kremíka presahujúci 99,9999 % (6N). Vo fotovoltaickej oblasti sa polysilikón spracováva na doštičky, články a moduly, ktoré sa v konečnom dôsledku používajú vo fotovoltaických systémoch na výrobu energie, vďaka čomu je polysilikón rozhodujúcou predchádzajúcou súčasťou reťazca fotovoltaického priemyslu. V súčasnosti existujú dva technologické spôsoby výroby polysilikónu: modifikovaný Siemens proces (výťažný tyčinkovitý kremík) a silánový fluidný proces (výťažok granulovaného kremíka). V modifikovanom procese Siemens je vysoko čistý SiHCl3 redukovaný vysoko čistým vodíkom na vysoko čistom kremíkovom jadre pri teplote okolo 1150 °C, čo vedie k ukladaniu polysilikónu na kremíkové jadro. Proces silánového fluidného lôžka typicky používa SiH4 ako zdrojový plyn kremíka a H2 ako nosný plyn, s prídavkom SiCl4 na tepelný rozklad SiH4 v reaktore s fluidným lôžkom pri 600 až 800 °C na výrobu granulovaného polysilikónu. Modifikovaný proces Siemens zostáva hlavným prúdom výroby polysilikónu vďaka svojej relatívne vyspelej výrobnej technológii. Keďže však spoločnosti ako GCL-Poly a Tianhong Reike pokračujú v napredovaní technológie granulovaného kremíka, proces silánového fluidného lôžka môže získať podiel na trhu vďaka nižším nákladom a zníženej uhlíkovej stope.

Kontrola čistoty produktu bola historicky slabou stránkou procesu s fluidným lôžkom, čo je hlavným dôvodom, prečo neprekonalo proces Siemens napriek jeho významným cenovým výhodám. Výstelka slúži ako hlavná konštrukcia a reakčná nádoba procesu silánového fluidného lôžka, ktorá chráni kovový plášť reaktora pred eróziou a opotrebovaním plynmi a materiálmi s vysokou teplotou, pričom izoluje a udržiava teplotu materiálu. Kvôli drsným pracovným podmienkam a priamemu kontaktu s granulovaným kremíkom musí materiál obloženia vykazovať vysokú čistotu, odolnosť proti opotrebovaniu, odolnosť proti korózii a vysokú pevnosť. Medzi bežné materiály patrí grafit s aSiC povlak. Pri skutočnom používaní však dochádza k odlupovaniu/praskaniu povlaku, ktoré vedie k nadmernému obsahu uhlíka v granulovanom kremíku, čo vedie ku krátkej životnosti grafitových výsteliek a potrebe pravidelnej výmeny, ktorá ich klasifikuje ako spotrebný materiál. Technické výzvy súvisiace s výstelkovými materiálmi fluidného lôžka potiahnutého SiC a ich vysoké náklady bránia prijatiu silánového procesu vo fluidnom lôžku na trhu a musia sa riešiť pre širšiu aplikáciu.

V akých aplikáciách sa používa pyrolytický grafitový náter?

Pyrolytický grafit je nový uhlíkový materiál pozostávajúci z vysoko čistých uhľovodíkov chemicky naparovaných pri tlakoch v peci medzi 1800 °C a 2000 °C, čo vedie k vysoko kryštalograficky orientovanému pyrolytickému uhlíku. Vyznačuje sa vysokou hustotou (2,20 g/cm³), vysokou čistotou a anizotropnými tepelnými, elektrickými, magnetickými a mechanickými vlastnosťami. Dokáže udržať vákuum 10 mmHg aj pri približne 1800 °C, pričom nachádza široký aplikačný potenciál v oblastiach, ako je letectvo, polovodiče, fotovoltaika a analytické prístroje.

V červeno-žltej LED epitaxii a určitých špeciálnych scenároch strop MOCVD nevyžaduje ochranu povlakom SiC a namiesto toho používa roztok pyrolytického grafitu.

Tégliky na hliník na odparovanie elektrónovým lúčom vyžadujú vysokú hustotu, odolnosť voči vysokým teplotám, dobrú odolnosť proti tepelným šokom, vysokú tepelnú vodivosť, nízky koeficient tepelnej rozťažnosti a odolnosť voči korózii kyselinami, zásadami, soľami a organickými činidlami. Keďže pyrolytický grafitový povlak zdieľa rovnaký materiál ako grafitový téglik, môže účinne odolávať cyklovaniu pri vysokej nízkej teplote, čím sa predlžuje životnosť grafitového téglika.**