- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Elektronický kremíkový karbidový prášok

2025-03-18

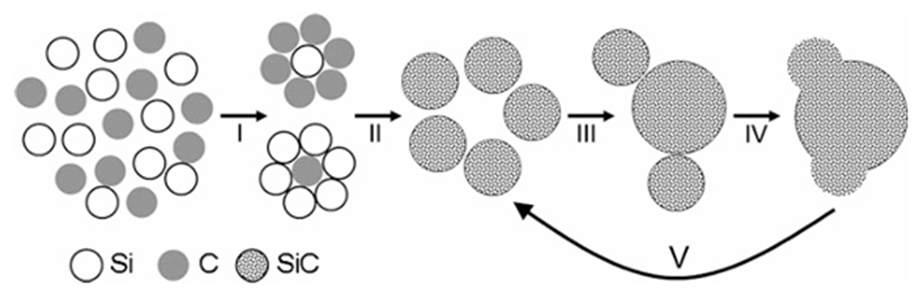

Ako základný materiál polovodičov tretej generácie,karbid kremíka (SIC)zohráva čoraz dôležitejšiu úlohu v high-tech poliach, ako sú nové energetické vozidlá, skladovanie fotovoltaickej energie a 5G komunikácia kvôli svojim vynikajúcim fyzickým vlastnostiam. Syntéza elektronického karbidového prášku kremíka v elektronickom stupni sa v súčasnosti spolieha hlavne na zlepšenú samohybnú metódu vysokej teploty syntézy (metóda syntézy spaľovania). Táto metóda dosahuje účinnú syntézu karbidu kremíka prostredníctvom spaľovacej reakcie prášku SI a C v kombinácii s vonkajším zdrojom tepla (ako je napríklad zahrievanie indukčnej cievky).

Kľúčové parametre procesu ovplyvňujúce kvalituPrášok SIC

1. Vplyv pomeru C/Si:

Účinnosť syntézy prášku SIC je úzko spojená s pomerom kremíka k uhlíku (Si/C). Všeobecne platí, že pomer C/Si 1: 1 pomáha predchádzať neúplnému spaľovaniu a zaisťuje vyššiu mieru konverzie. Zatiaľ čo mierna odchýlka od tohto pomeru môže spočiatku zvýšiť mieru konverzie spaľovacej reakcie, prekročenie pomeru C/Si 1,1: 1 môže viesť k problémom. Prebytok uhlíka sa môže zachytiť v časticiach SIC, čo sťažuje odstránenie a ovplyvnenie čistoty materiálu.

2. Vplyv reakčnej teploty:

Reakčná teplota významne ovplyvňuje fázové zloženie a čistotu prášku SIC:

-Pri teplotách ≤ 1800 ° C sa produkuje primárne 3C-SIC (P-SIC).

-Okolo 1800 ° C sa p-SIC začína postupne transformovať na a-siC.

- Pri teplotách ≥ 2000 ° C je materiál takmer úplne prevedený na a-siC, čo zvyšuje jeho stabilitu.

3. Účinok reakčného tlaku

Reakčný tlak ovplyvňuje distribúciu veľkosti častíc a morfológiu prášku SIC. Vyšší reakčný tlak pomáha regulovať veľkosť častíc a zlepšiť disperziu a rovnomernosť prášku.

4. Účinok reakčného času

Reakčný čas ovplyvňuje fázovú štruktúru a veľkosť zŕn prášku SIC: za podmienok vysokej teploty (napríklad 2000 ℃) sa fázová štruktúra SIC postupne mení z 3C-SIC na 6H-siC; Keď je reakčný čas ďalej predĺžený, môže sa dokonca vygenerovať 15R-siC; Okrem toho dlhodobé vysokoteplotné ošetrenie zintenzívni sublimáciu a rast častíc, čo spôsobí postupné agregáciu malých častíc, čím sa vytvárajú veľké častice.

Metódy prípravy pre prášok SIC

Prípravaprášok kremíkového karbidu (SIC)Môže byť kategorizovaný do troch hlavných metód: tuhá fáza, kvapalná fáza a fáza plynu, okrem metódy syntézy spaľovania.

1. Metóda pevnej fázy: Tepelná redukcia uhlíka

- Suroviny: oxid kremíka (SIO₂) ako zdroj kremíka a čierna uhlíka ako zdroj uhlíka.

- Proces: Tieto dva materiály sú zmiešané v presných pomeroch a zahrievajú sa na vysoké teploty, kde reagujú na výrobu prášku SIC.

-Výhody: Táto metóda je dobre zavedená a vhodná pre veľkú výrobu.

- Nevýhody: Riadenie čistoty výsledného prášku môže byť náročné.

2. Metóda kvapalnej fázy: Gélová metóda

- Princíp: Táto metóda zahŕňa rozpustenie alkoholových solí alebo anorganických solí na vytvorenie jednotného roztoku. Prostredníctvom hydrolýznych a polymerizačných reakcií sa tvorí SOL, ktorá sa potom suší a tepelne sa ošetrí, aby sa získal prášok SIC.

- Výhody: Tento proces poskytuje ultrajemný sic prášok s rovnomernou veľkosťou častíc.

- Nevýhody: Je zložitejšia a spôsobuje vyššie výrobné náklady.

3. Metóda plynovej fázy: Chemické ukladanie pary (CVD)

- Suroviny: plynné prekurzory, ako je silány (Sih₄) a uhlíkový tetrachlorid (CCL₄).

- Proces: Prekurzorové plyny difúzujú a podliehajú chemickým reakciám v uzavretej komore, čo vedie k depozícii a tvorbe SIC.

- Výhody: SIC prášok vyrobený touto metódou je vysokej čistoty a je vhodný pre špičkové polovodičové aplikácie.

- Nevýhody: Zariadenie je drahé a výrobný proces je zložitý.

Tieto metódy ponúkajú rôzne výhody a nevýhody, vďaka čomu sú vhodné pre rôzne aplikácie a výrobné stupnice.

SemiCorex ponúka vysokú bezpečnosťKremíkový karbidový prášok. Ak máte akékoľvek otázky alebo potrebujete ďalšie podrobnosti, neváhajte a kontaktujte nás.

Kontakt Telefón # +86-13567891907

E -mail: sales@semicorex.com