- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kritická úloha SiC substrátov a rast kryštálov v polovodičovom priemysle

2024-07-10

V rámci priemyselného reťazca karbidu kremíka (SiC) majú dodávatelia substrátov významný vplyv, predovšetkým vďaka distribúcii hodnoty.Substráty SiC tvoria 47 % z celkovej hodnoty, po ktorých nasledujú epitaxné vrstvy s 23 %, zatiaľ čo dizajn a výroba zariadení tvoria zvyšných 30 %. Tento obrátený hodnotový reťazec pramení z vysokých technologických prekážok, ktoré sú vlastné výrobe substrátu a epitaxnej vrstvy.

Rast substrátu SiC trápia 3 hlavné výzvy:prísne rastové podmienky, pomalé rýchlosti rastu a náročné kryštalografické požiadavky. Tieto zložitosti prispievajú k zvýšenej náročnosti spracovania, čo v konečnom dôsledku vedie k nízkym výťažkom produktu a vysokým nákladom. Okrem toho, hrúbka epitaxnej vrstvy a koncentrácia dopingu sú kritickými parametrami, ktoré priamo ovplyvňujú konečný výkon zariadenia.

Proces výroby SiC substrátu:

Syntéza surovín:Silikónové a uhlíkové prášky vysokej čistoty sú starostlivo zmiešané podľa špecifického receptu. Táto zmes prechádza vysokoteplotnou reakciou (nad 2000 °C), aby sa syntetizovali častice SiC s kontrolovanou kryštálovou štruktúrou a veľkosťou častíc. Následné drvenie, preosievanie a čistenie poskytuje vysoko čistý SiC prášok vhodný na rast kryštálov.

Kryštálový rast:Ako najdôležitejší krok pri výrobe substrátu SiC, rast kryštálov určuje elektrické vlastnosti substrátu. V súčasnosti dominuje v komerčnom raste kryštálov SiC metóda Physical Vapor Transport (PVT). Alternatívy zahŕňajú vysokoteplotnú chemickú depozíciu z pár (HT-CVD) a epitaxiu v kvapalnej fáze (LPE), hoci ich komerčné využitie zostáva obmedzené.

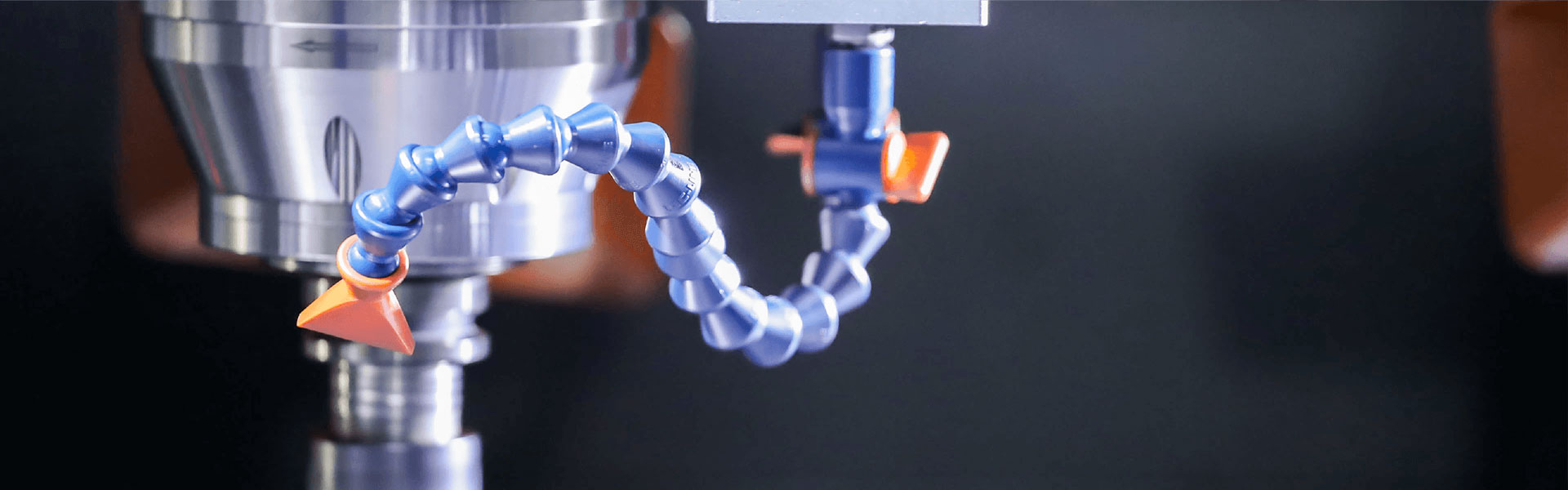

Spracovanie kryštálov:Táto fáza zahŕňa transformáciu guľôčok SiC na leštené doštičky prostredníctvom série starostlivých krokov: spracovanie ingotov, krájanie plátkov, brúsenie, leštenie a čistenie. Každý krok si vyžaduje vysoko presné vybavenie a odborné znalosti, ktoré v konečnom dôsledku zaisťujú kvalitu a výkon konečného substrátu SiC.

1. Technické výzvy pri raste kryštálov SiC:

Rast kryštálov SiC čelí niekoľkým technickým prekážkam:

Vysoké rastové teploty:Tieto teploty, ktoré presahujú 2300 °C, si vyžadujú prísnu kontrolu teploty aj tlaku v rastovej peci.

Kontrola polytypizmu:SiC vykazuje viac ako 250 polytypov, pričom 4H-SiC je najžiadanejší pre elektronické aplikácie. Dosiahnutie tohto špecifického polytypu si vyžaduje presnú kontrolu nad pomerom kremíka k uhlíku, teplotnými gradientmi a dynamikou prúdenia plynu počas rastu.

Pomalé tempo rastu:PVT, aj keď je komerčne zavedený, trpí pomalými rýchlosťami rastu približne 0,3-0,5 mm/h. Pestovanie 2 cm kryštálu trvá približne 7 dní, pričom maximálna dosiahnuteľná dĺžka kryštálu je obmedzená na 3-5 cm. Toto je v ostrom kontraste s rastom kremíkových kryštálov, kde gule dosahujú výšku 2-3 m za 72 hodín, pričom priemery dosahujú 6-8 palcov a v nových zariadeniach dokonca 12 palcov. Tento rozdiel obmedzuje priemery ingotov SiC, ktoré sa zvyčajne pohybujú od 4 do 6 palcov.

Zatiaľ čo fyzikálny transport pár (PVT) dominuje komerčnému rastu kryštálov SiC, alternatívne metódy, ako je vysokoteplotná chemická depozícia z pár (HT-CVD) a epitaxia v kvapalnej fáze (LPE), ponúkajú výrazné výhody. Prekonanie ich obmedzení a zvýšenie miery rastu a kvality kryštálov sú však kľúčové pre širšie prijatie priemyslu SiC.

Tu je porovnávací prehľad týchto techník rastu kryštálov:

(1) Fyzický transport pár (PVT):

Princíp: Využíva mechanizmus „sublimácia-transport-rekryštalizácia“ na rast kryštálov SiC.

Proces: Vysoko čisté uhlíkové a kremíkové prášky sa zmiešajú v presných pomeroch. Prášok SiC a zárodočný kryštál sa umiestnia na spodok a vrch téglika v rastovej peci. Teploty presahujúce 2000 °C vytvárajú teplotný gradient, ktorý spôsobuje, že prášok SiC sublimuje a rekryštalizuje na zárodočnom kryštáli, čím sa vytvorí boule.

Nevýhody: Nízka rýchlosť rastu (približne 2 cm za 7 dní), náchylnosť na parazitické reakcie vedúce k vyššej hustote defektov v rastúcom kryštáli.

(2) Chemická depozícia pri vysokej teplote (HT-CVD):

Princíp: Pri teplotách medzi 2000-2500 °C sa do reakčnej komory zavádzajú vysoko čisté prekurzorové plyny ako silán, etán alebo propán a vodík. Tieto plyny sa rozkladajú vo vysokoteplotnej zóne, pričom vytvárajú plynné prekurzory SiC, ktoré sa následne ukladajú a kryštalizujú na zárodočných kryštáloch v zóne nižšej teploty.

Výhody: Umožňuje kontinuálny rast kryštálov, využíva plynné prekurzory vysokej čistoty, výsledkom čoho sú kryštály SiC vyššej čistoty s menším počtom defektov.

Drawbacks: Slow growth rates (approximately 0.4-0.5mm/h), high equipment and operational costs, susceptibility to clogging of gas inlets and outlets.

(3) Epitaxia v kvapalnej fáze (LPE):

(Aj keď to nie je zahrnuté vo vašom úryvku, pre úplnosť pridávam krátky prehľad LPE.)

Princíp: Využíva mechanizmus „rozpúšťanie-zrážanie“. Pri teplotách v rozmedzí 1400-1800°C sa uhlík rozpustí v tavenine kremíka vysokej čistoty. Kryštály SiC sa pri ochladzovaní vyzrážajú z presýteného roztoku.

Výhody: Nižšie rastové teploty znižujú tepelné namáhanie počas chladenia, čo vedie k nižšej hustote defektov a vyššej kvalite kryštálov. Ponúka výrazne rýchlejšie tempo rastu v porovnaní s PVT.

Nevýhody: Náchylnosť na kontamináciu kovom z téglika, obmedzená v dosiahnuteľnej veľkosti kryštálov, primárne obmedzená na rast v laboratórnom meradle.

Každá metóda predstavuje jedinečné výhody a obmedzenia. Výber optimálnej rastovej techniky závisí od špecifických požiadaviek aplikácie, nákladových úvah a požadovaných vlastností kryštálov.

2. Výzvy a riešenia spracovania kryštálov SiC:

Krájanie oblátok:Tvrdosť, krehkosť a odolnosť proti oderu SiC robia krájanie náročným. Tradičné rezanie diamantovým drôtom je časovo náročné, nehospodárne a nákladné. Riešenia zahŕňajú laserové krájanie a delenie za studena na zlepšenie účinnosti krájania a výťažku plátkov.

Riedenie oblátok:Nízka lomová húževnatosť SiC spôsobuje, že je náchylný na praskanie počas riedenia, čo bráni rovnomernému znižovaniu hrúbky. Súčasné techniky sa spoliehajú na rotačné brúsenie, ktoré trpí opotrebovaním kotúča a poškodením povrchu. Skúmajú sa pokročilé metódy, ako je brúsenie s pomocou ultrazvukových vibrácií a elektrochemické mechanické leštenie, aby sa zvýšila rýchlosť úberu materiálu a minimalizovali sa povrchové chyby.

3. Výhľad do budúcnosti:

Optimalizácia rastu kryštálov SiC a spracovania plátkov je rozhodujúca pre rozšírené prijatie SiC. Budúci výskum sa zameria na zvýšenie tempa rastu, zlepšenie kvality kryštálov a zvýšenie účinnosti spracovania doštičiek, aby sa uvoľnil plný potenciál tohto sľubného polovodičového materiálu.**