- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pochopenie chemickej depozície z pár (CVD): Komplexný prehľad

2024-07-22

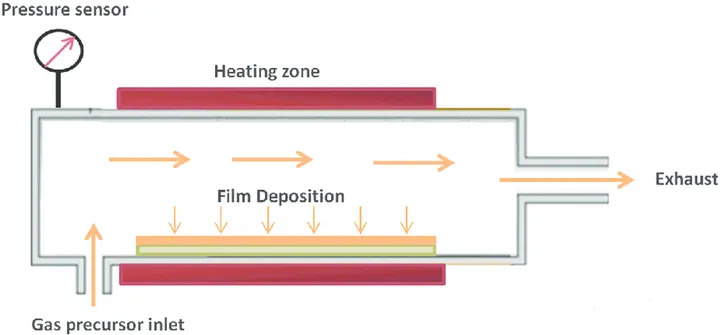

1. Mechanizmus KVO

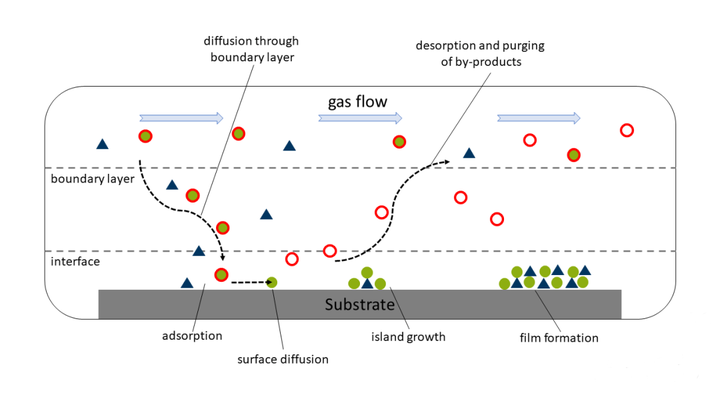

CVD zahŕňa sériu zložitých, vzájomne prepojených krokov, ktoré riadia tvorbu tenkých vrstiev. Tieto kroky sú vysoko závislé od konkrétnych použitých reaktantov a zvolených podmienok procesu. Všeobecný rámec na pochopenie CVD reakcií však možno načrtnúť takto:

Zavedenie a aktivácia prekurzora: Do reakčnej komory sa zavádzajú plynné prekurzorové materiály. Tieto prekurzory sa potom aktivujú, typicky zahrievaním, generovaním plazmy alebo kombináciou oboch.

Povrchová reakcia: Aktivované prekurzorové molekuly sa adsorbujú na zahriaty povrch substrátu. Následne prechádzajú chemickými reakciami, ktoré vedú k vytvoreniu požadovaného tenkovrstvového materiálu. Tieto reakcie môžu zahŕňať rôzne chemické procesy, vrátane oxidácie, redukcie, rozkladu a chemického vylučovania pár.

Rast filmu: Ako proces pokračuje, nepretržitý prísun aktivovaných prekurzorových molekúl podporuje reakciu na povrchu substrátu, čo vedie k postupnému nahromadeniu a rastu tenkého filmu. Rýchlosť rastu filmu je ovplyvnená faktormi, ako je reakčná teplota, tlak a koncentrácia prekurzora.

Adhézia a kryštalizácia: Nanesený materiál priľne k povrchu substrátu a podstúpi kryštalizáciu, čím sa vytvorí súvislý, pevný tenký film so špecifickou morfológiou a kryštálovou štruktúrou. Vlastnosti naneseného filmu sú diktované zvolenými parametrami nanášania a vnútornými charakteristikami prekurzorových materiálov.

2. Podmienky procesu a prekurzory

Procesy CVD zvyčajne vyžadujú zvýšené teploty a tlaky na uľahčenie chemických reakcií spojených s ukladaním tenkých vrstiev. Vysoké teploty zvyšujú reaktivitu prekurzorových molekúl a podporujú účinnú tvorbu filmu. Zvýšené tlaky zvyšujú koncentráciu reaktantov v blízkosti povrchu substrátu, čím sa ďalej zrýchľuje rýchlosť depozície.

V procesoch CVD sa môže použiť široká škála chemických prekurzorov, vrátane plynov, kvapalín a pevných látok. Medzi bežne používané prekurzory patria:

Kyslík: Často sa používa ako oxidačné činidlo pri ukladaní oxidového filmu.

Halogenidy: Príklady zahŕňajú chlorid kremičitý (SiCl4), fluorid volfrámový (WF6) a chlorid titaničitý (TiCl4).

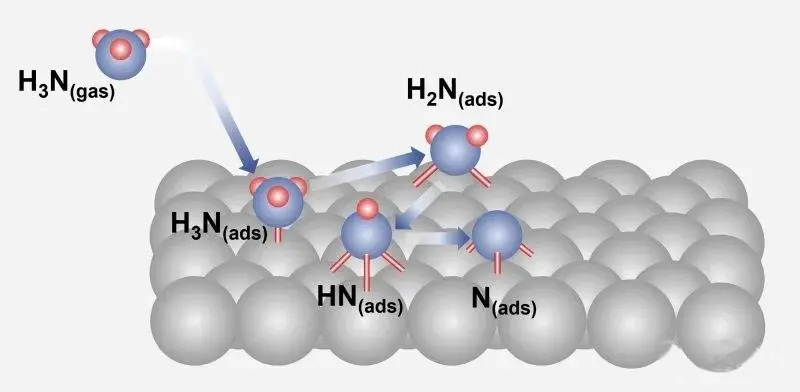

Hydridy: Bežnými príkladmi sú silán (SiH4), germán (GeH4) a amoniak (NH3).

Organokovové látky: Patria sem trimetylhliník (Al(CH3)3) a tetrakis(dimetylamido)titán (Ti(NMe2)4).

Alkoxidy kovov: Príkladmi sú tetraetylortosilikát (TEOS) a izopropoxid titánu (Ti(OiPr)4).

Čistota prekurzorových materiálov je pri CVD procesoch prvoradá. Nečistoty prítomné v prekurzoroch sa môžu začleniť do naneseného filmu, zmeniť jeho vlastnosti a potenciálne zhoršiť výkon zariadenia. Okrem toho by mali prekurzory CVD vykazovať stabilitu za podmienok skladovania, aby sa zabránilo rozkladu a následnej tvorbe nečistôt.

3. Výhody CVD

CVD ponúka niekoľko výhod oproti iným technikám nanášania tenkých vrstiev, čo prispieva k jeho širokému rozšíreniu vo výrobe polovodičov:

Vysoká konformita: CVD vyniká pri ukladaní rovnomerných filmov aj na zložité, trojrozmerné štruktúry s vysokým pomerom strán. Táto vlastnosť ho robí neoceniteľným pri poťahovaní výkopov, priechodov a iných zložitých prvkov, ktoré sa bežne vyskytujú v polovodičových zariadeniach.

Efektívnosť nákladov: CVD sa často ukazuje ako nákladovo efektívnejšie v porovnaní s technikami fyzikálnej depozície z plynnej fázy (PVD), ako je napríklad naprašovanie, vďaka vyššej rýchlosti nanášania a schopnosti dosiahnuť hrubé povlaky.

Všestranné riadenie procesu: CVD ponúka široké okno spracovania, ktoré umožňuje presnú kontrolu nad hrúbkou, zložením a jednotnosťou filmu úpravou parametrov procesu, ako je teplota, tlak a prietoky prekurzorov.

4. Obmedzenia KVO

Napriek svojim výhodám má CVD určité obmedzenia:

Vysoké teploty spracovania: Požiadavka na zvýšené teploty môže byť limitujúcim faktorom pre podklady s nízkou tepelnou stabilitou.

Toxicita a bezpečnosť prekurzorov: Mnohé prekurzory CVD sú toxické, horľavé alebo žieravé, čo si vyžaduje prísne bezpečnostné protokoly počas manipulácie a likvidácie.

Odpadové hospodárstvo: Vedľajšie produkty CVD reakcií môžu byť nebezpečné a vyžadujú si starostlivé spracovanie a likvidáciu.

5. Porovnanie s PVD povlakmi

PVD a CVD predstavujú dva odlišné prístupy k nanášaniu tenkých vrstiev, z ktorých každý má svoj vlastný súbor výhod a obmedzení. Techniky PVD, ako je naprašovanie a odparovanie, zahŕňajú fyzický prenos materiálu z terča na substrát vo vákuovom prostredí. Na rozdiel od toho sa CVD spolieha na chemické reakcie plynných prekurzorov na povrchu substrátu.

Medzi hlavné rozdiely patria:

Kompatibilita materiálu: PVD môže nanášať širšiu škálu materiálov vrátane kovov, zliatin a keramiky, zatiaľ čo CVD je zvyčajne vhodnejšie na nanášanie keramiky a niektorých polymérov.

Podmienky procesu: Procesy PVD sa zvyčajne vyskytujú vo vysokom vákuu, zatiaľ čo CVD môže fungovať pri širšom rozsahu tlakov.

Vlastnosti povlaku: PVD povlaky majú tendenciu byť tenšie a menej konformné v porovnaní s CVD povlakmi. PVD však ponúka výhody z hľadiska rýchlosti nanášania a všestrannosti pri poťahovaní zložitých geometrií.

6. Záver

Chemická depozícia z plynnej fázy (CVD) predstavuje základnú technológiu vo výrobe polovodičov, ktorá umožňuje nanášanie vysokokvalitných tenkých vrstiev s výnimočnou rovnomernosťou, konformitou a kontrolou nad materiálovými vlastnosťami. Jeho schopnosť ukladať širokú škálu materiálov v kombinácii s jeho nákladovou efektívnosťou a škálovateľnosťou z neho robí nepostrádateľný nástroj na výrobu pokročilých polovodičových zariadení. Keďže dopyt po miniaturizácii a výkone neustále poháňa polovodičový priemysel vpred, CVD nepochybne zostane kritickou podpornou technológiou v nasledujúcich rokoch.**